汽车差减速器检测控制系统设计

来源:wenku7.com 资料编号:WK75436 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK75436

以下是资料介绍,如需要完整的请充值下载。

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

摘 要

汽车后桥差减速器的装配质量是影响整个汽车性能的一个重要因素。汽车后桥的装配质量主要受两个因数影响,一个是主齿总成的装配质量,另一个是差减速器内主、被动齿轮是否啮合良好。后桥差速器壳体结构复杂,不便测量,传统的测量方法是手动测量及一些专用检具来进行测量,并且一套测量系统只能检测某种车型的的装配尺寸。而且测量方法有精度低、测量速度慢,干扰因素多等缺点。为了缩短测量时间,提高测量精度,提高测量的可靠性,本文提出了一种全自动高柔性的自动测量方法及其控制系统,并编制了实用的软件。

经过理论分析与实际程序的在线调试,证明此测量方法和控制系统能够实现自动测量装配主齿总成隔套垫片和主减速器壳体所需的装配尺寸,而且具有智能化、通用性强的特点。

关键词: 汽车;后桥差减速器;装配;自动检测

Abstract

The assembly quality of Automotive rear axle differential reducer is an important factor for the entire car performance。The automobile rear axle of car's assembly quality mainly two factor influences, one is the cusp unit assembly quality, another is in the difference reduction gear main, the driven gear whether to mesh good. The rear axle of car differential device shell structure is complex, the inconvenient survey, the traditional measuring technique is the manual survey and some special-purpose examines has carries on the survey, and a set of measurement system can only examine some kind of vehicle type assembly size. Moreover the measuring technique has the precision to be low, the survey speed is slow, disturbance factor many and so on shortcomings. In order to reduce the measuring time, increases the measuring accuracy, enhanced the survey the reliability, this article proposed one completely automatic high flexible automatic sizing method and the control system, and have compiled the practical software.

After the theoretical analysis and the actual procedure's online debugging, proved that this measuring technique and the control system can realize the automatic sizing assembly cusp unit to separate the assembly size which a set of filling piece and the main gear box shell need, and has the intellectualization, the versatile strong characteristic.

Keywords: Automobile;Rear axle of car difference reduction gear;Assembly;Automatic detection

汽车后桥主减速器总成是汽车最关键的部件之一,其装配质量直接影响汽车的运行平稳性、噪声、寿命及能耗,因而提高桥减速器装配线自动化程度,保证装配质量势在必行,如何提高后桥主减速器装配质量成为摆在我们面前迫切需要解决的课题。本论文就是在这种背景下提出的。

本设计主要设计了针对1046轻型车差减速器装配质量进行自动检测的控制系统设计,他能够解决的实际问题,并分析了此系统的理论依据和设计思想,最后分别论述了该系统的机械、控制系统各组成部分。以下是在测量系统的设计过程中,主要完成的一些工作:

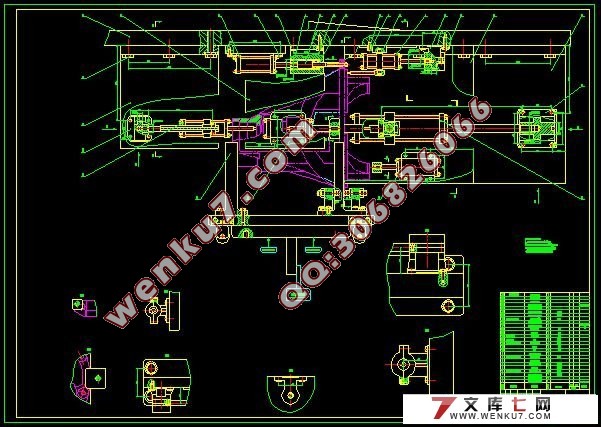

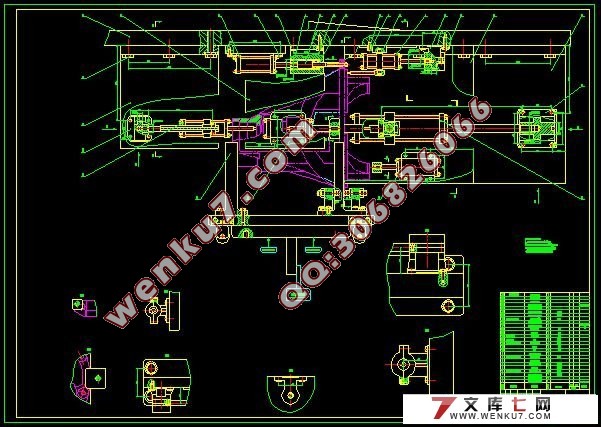

1)自动测量系统总体设计。其中包括机械的总体结构,及零部件的设计与选择。

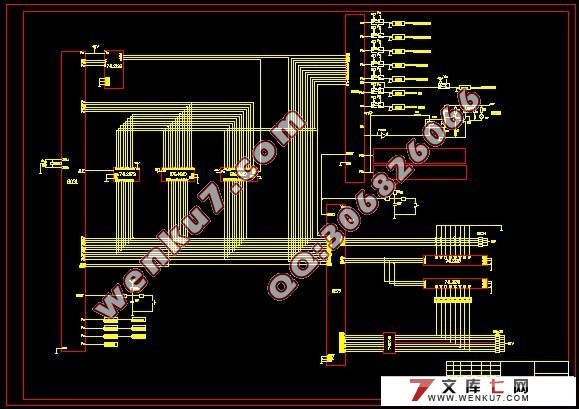

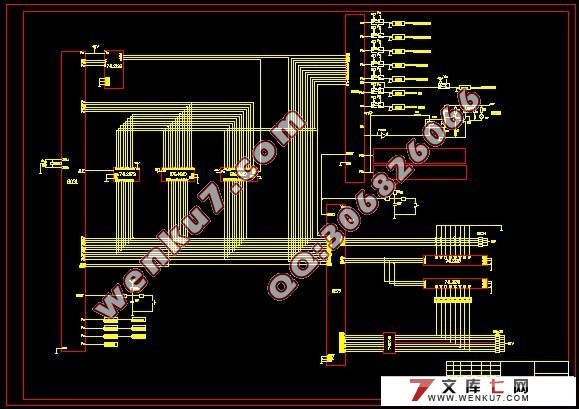

2)控制系统设计。包括单片机控制系统的原理设计及各控制元件的选择设计。

本篇论文对汽车差减速器自动测量系统进行了详细的论述,得出以下结论:

l)本篇提出的汽车差减速器自动测量系统可以广泛适用于多种类型后桥的主减速器装配选垫,能够大幅提高后桥的主减速器总成的装配质量,进一步改善了汽车的运转性能和提高了汽车的使用寿命。并且能够测量形状复杂的壳体尺寸。

2)采用了单片机控制,在可靠性、高性能中得到充分的体现,大大的提高了生产效率。

3)采用了高精度位移传感器,能够很好的保证产品的测量精度。

4)测量系统的控制部分简洁实用、反应灵敏、可靠性高、执行速度快,实现自动选垫代替了以前的人工选垫方式,它不仅保证了良好的装配精度,而且大大提高了生产效率。

目 录 20000字

第一章 绪论 1

1.1课题研究的意义 1

1.2汽车业的现状和面临的挑战 1

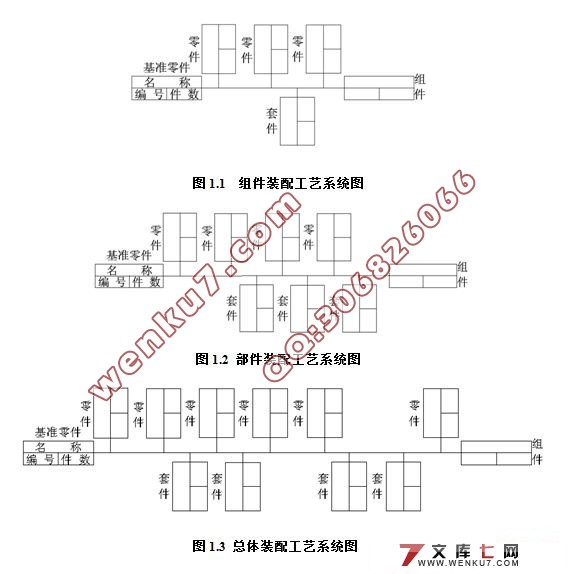

1.3装配的概念 2

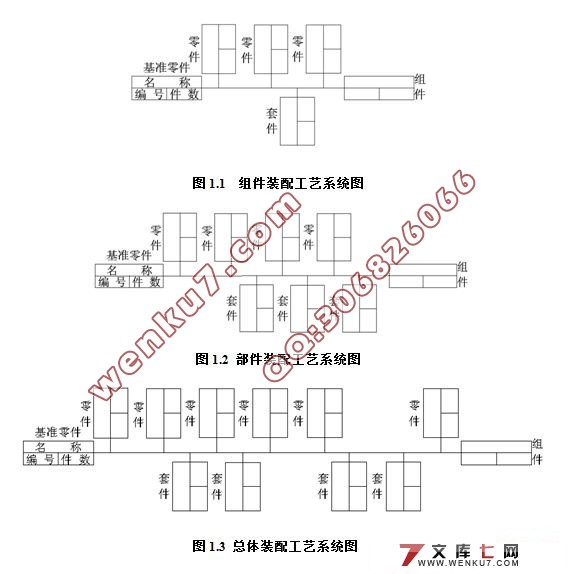

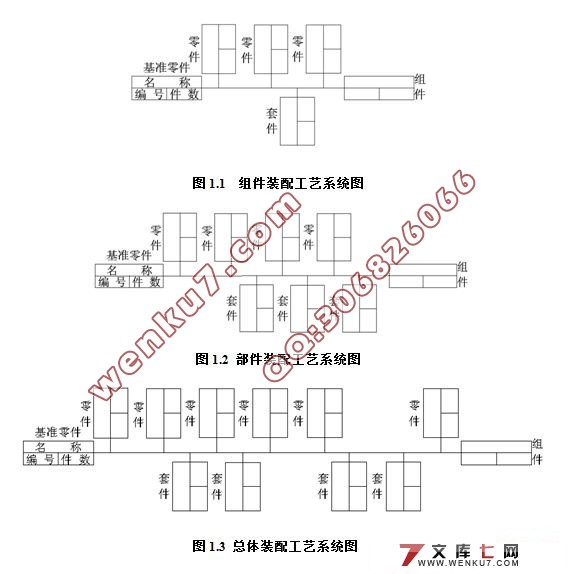

1.3.1装配系统图 2

1.3.2装配精度与装配尺寸链 3

1.4装配的组织形式 3

1.4.1不同生产规模下装配工作的特点 4

1.4.2确定装配的自动化程度时,一般应考虑一下因素 4

1.5装配方法 4

1.5.1互换装配法 4

1.5.2分组装配法 5

1.5.3修配装配法 6

1.5.4调整装配法 6

第二章 设计背景、原理与思路 7

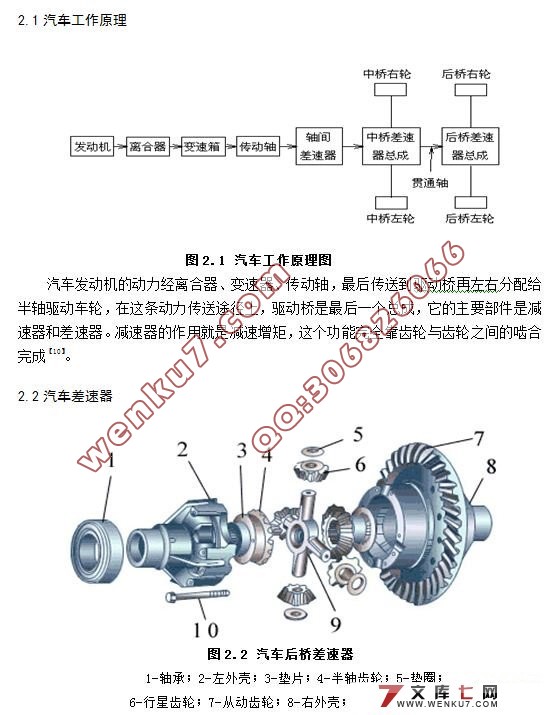

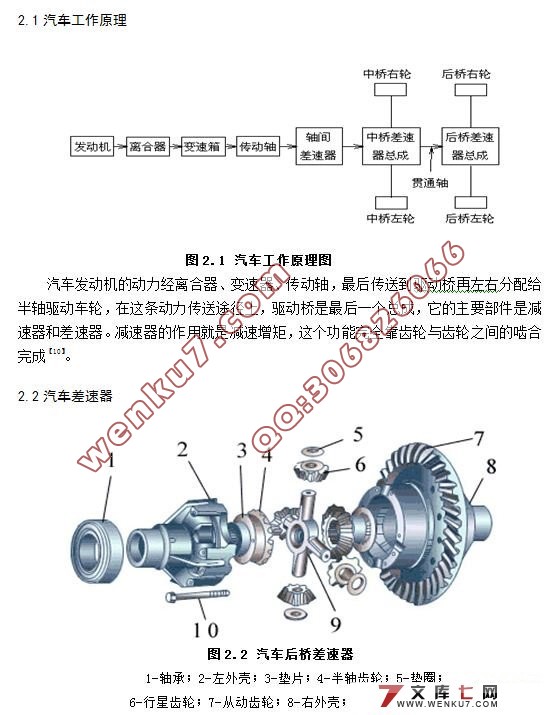

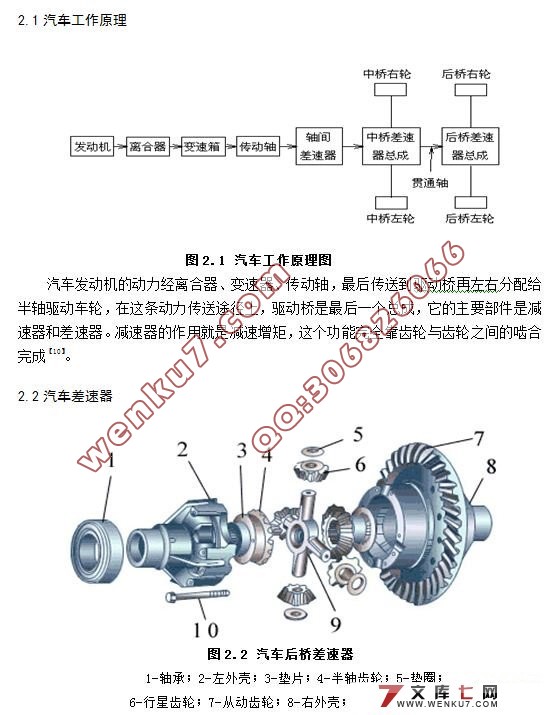

2.1汽车工作原理 7

2.2汽车差速器 7

2.3汽车后桥差速器检测原理 8

2.4同类或相仿零件的检测原理与方法 8

2.5后桥差速器装配尺寸链 10

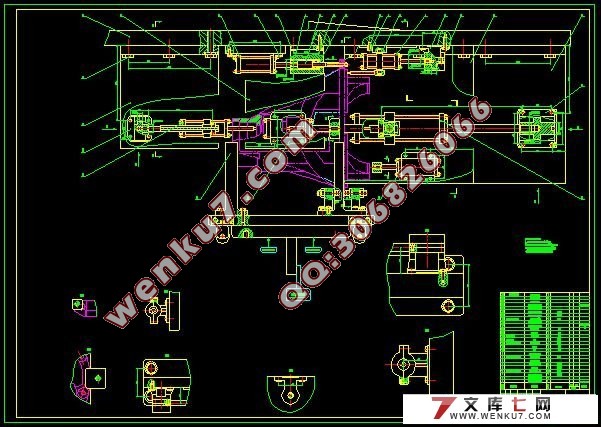

第三章 制定方案及总体设计 12

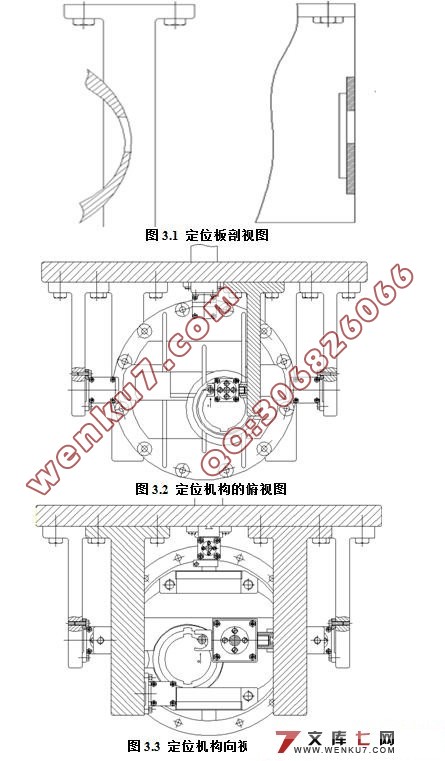

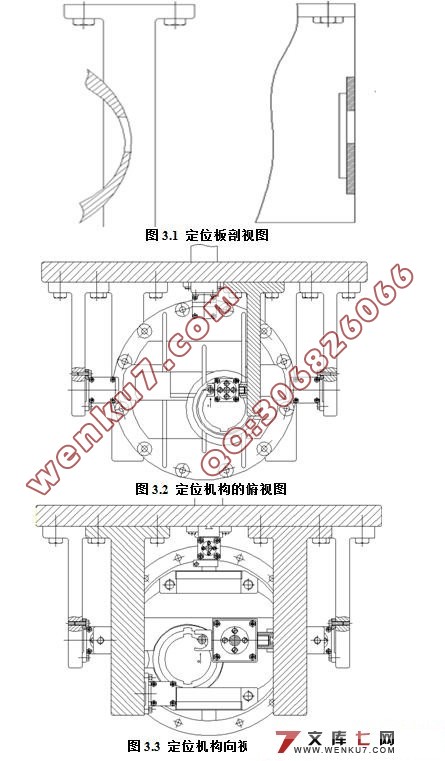

3.1装配尺寸自动检测仪方案选择 12

3.2总体设计 12

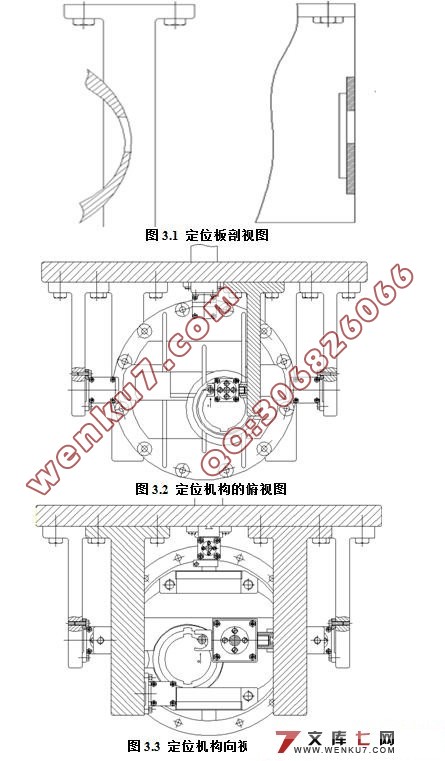

3.2.1检测部分 12

3.2.2随行夹具部分 14

第四章 机械结构设计及零部件选择 16

4.1具体结构设计 16

4.1.1气缸移动结构设计 16

4.1.2检测气缸活塞杆固定件结构设计 19

4.1.3随行夹具检测时横向移动机构设计 19

4.1.4液压夹紧抬起机构液压缸的选择 20

4.1.5止口定位件及气缸支撑件设计 20

第五章 控制系统设计及控制元件选择 21

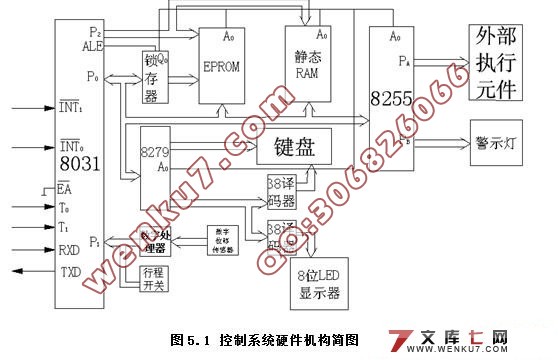

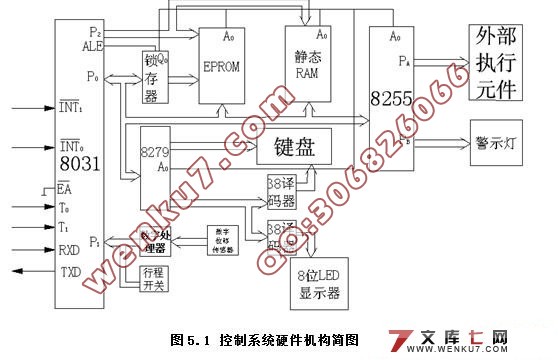

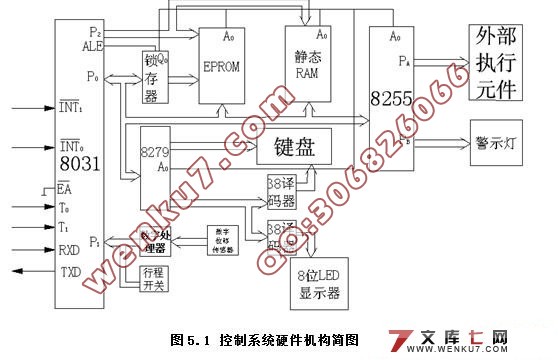

5.1控制系统总体设计 21

5.1.1 控制系统的总体结构 21

5.1.2 MCS-51单片机引脚及8031总线结构和引脚功能 21

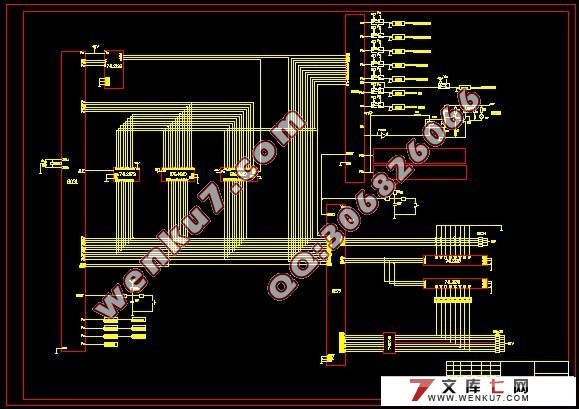

5.2单片机外部总线的扩展 25

5.2.1外部程序储存器的扩展 25

5.2.2外部数据储存器的扩展 27

5.2.3 8255可编程并行I/O接口扩展 30

5.2.4人机联系接口技术 32

5.3传感器的选择 37

第六章 总结及未来展望 40

6.1总结 40

6.2课题的展望 40

致 谢 41

参 考 文 献 42

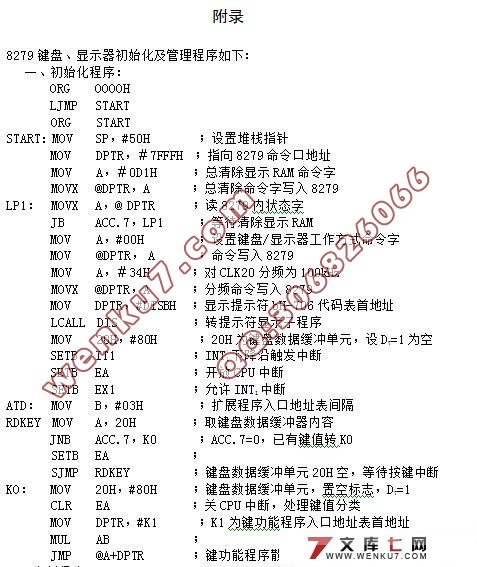

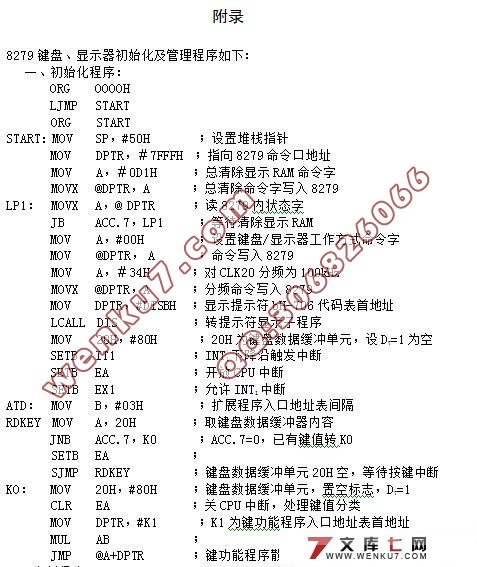

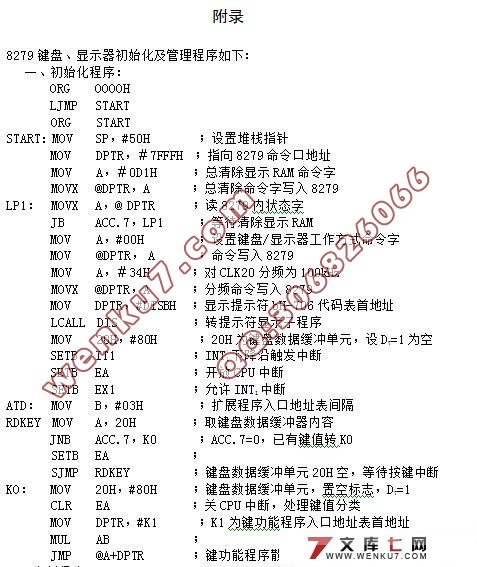

附录 43

|