摘要:螺旋桨是一类典型的自由曲面零件,它的曲面形状和制造精度直接决定了机器的推进效率和噪音的大小,而加工方法的研究将有助于提高该类零件的加工精度和效率。传统的螺旋桨加工方法是通过普通铣床粗加工加上大量的人工修磨来完成的,此方法费时费力,且精度难以保证。随着数控技术的发展,目前的螺旋桨大多采用数控加工中心来制造,所用的刀具通常为球头刀或平头刀,但加工精度和效率仍然不够理想。如何充分发挥五坐标加工中心的潜能,采用非球头形式的刀具侧铣加工该类自由曲面,以提高螺旋桨的加工精度和效率,是当前数控加工的一个研究重点。

针对圆柱体棒料毛坯,提出了采用类似型腔加工和逐点搜索的两种粗加工方法,前一种方法能精确地控制加工区域,同样可应用于精加工;后一种方法计算简单、易于编程。利用微分几何学知识,分析了螺旋桨桨叶曲面的局部特征,在研究圆柱刀二阶密切法规划刀位的基础上,探讨了圆锥刀和圆环刀的二阶密切刀位计算方法,采用二阶密切法规划刀位可以显著地提高加工精度。提出了基于二阶密切法的加工路径规划方法,采用该方法可以在保证精度的前提下使加工带宽明显增大,提高加工效率。充分利用UG软件的仿真功能,对螺旋桨的曲面造型和数控加工方法的正确性进行了验证。

关键词:螺旋桨;刀位计算;路径规划;二阶密切法:仿真

Five-axis NC machining and tool path planning of propeller

Abstract: propeller is a type of free form surface part. Its surface shape and manufacture precision decide a ship's thrust efficiency and noises. The research about manufacture method will help to improve the manufacture precision and efficiency of this type of part. The traditional manufacture method of a propeller is勿rough cut with general milling machine plus a mass of manual polish. It is laborious and time-wasting and the precision can't be guaranteed. With the development of NC technology, at present, the machining of a propeller is often finished by a NC machining center with ball-end cutter or flat-end cutter. But the machining precision is not perfect yet. How to take full advantage of the potential of 5-axis machine tools and frank mill the free form surface with non-ball-end cutter to improve the manufacture precision and efficiency of a propeller have been the research emphases of NC machining.

According to the cylinder rough, two rough cut methods are preferred. One is similar to pocket machining, and another is勿searching points. With the former, the machining area can be controlled easily and can be used in finish cut also. With the latter, the calculation and programming is easy. With differential geometry knowledge, the local characters of the blade surface are analyzed. Based on researching the cylindrical cutter's osculating location, the methods to calculate the osculating location of the conic cutter and the torus cutter are discussed. A method of tool path planning based on the second order osculating method is preferred. With this method, the machining strip can be broadened evidently on precondition of assuring the machining precision and the efficiency is improved. With the simulation function of UG software, the correctness of the propeller's surface modeling and NC machining method is proved.

Key Words: marine propeller; cutter location; tool path planning; the second order osculating method; simulation

研究内容及实验方案

本论文在深入分析螺旋桨曲面成型原理的基础上,将设计时给定的桨叶曲面的切面数据转化为笛卡尔坐标系中的坐标,利用B样条方法对截面数据点插值并加密,得到足够的数据点,进而利用最小乘法拟合出桨叶曲面,通过调整偏离权和光顺权得到了理想的二阶连续的桨叶曲面。针对圆柱棒料毛坯,提出了了采用类似型腔加工的加工方法,前一种方法能精确地控制加工区域,同样可应用于精加工;方法计算简单、易于编程。利用微分几何学知识,分析了螺旋桨桨叶曲面的局部特征,在研究圆柱刀二阶密切法规划刀位的基础上,探讨了圆锥刀圆环刀的二阶密切刀位计算方法,采用二阶密切法规刀位可以显著地提高加工精度。提出了基于二阶密切法的加工路径规划方法,采用该方法可以在保证精度的前提下使加工带宽明显增大,提高加工效率。充分利用UG等软件的建模和仿真功能,对螺旋桨的曲面造型和数控加工方法的正确性进行了验证。自由曲面零件数控加工技术的关键是研究如何构造被加工曲面、刀具路径的规划及数控加工过

论文主要内容

1.对螺旋桨数控加工进行工艺分析

2.研究螺旋桨数控加工刀具轨迹进行规划

3.在UG的VARIABLE-CONTOUR中,生成螺旋桨的刀具轨迹

4.在UG中进行螺旋桨模拟加工

目 录 18000字

1 前言……………………………………………………………………………·…1

1.1选题的依据及意义…………………………………………………··………·1

1.2国内外研究概况及发展趋势…………………………………···……………1

1.3研究内容及实验方案…………………………………………···……………3

1.4论文主要工作…………………………………………………………···……3

2 自由曲面零件五坐标数控加工基础…………………………………···4

2.1基本概念…………………………………………………………………····…4

2.2自由曲面五坐标数控加工的刀轴控制方式………………………………····5

2.3五坐标联动数控加工的成型方式………………………………………···…6

3 螺旋桨数控加工工艺分析……………………………………………·······7

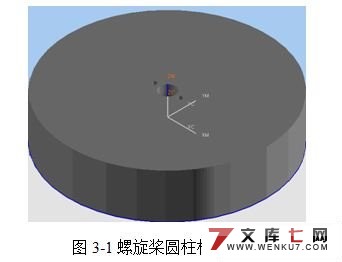

3.1.选择材料和确定毛坯………………………………………………………·…7

3.2选择定位基准…………………………………………………………………7

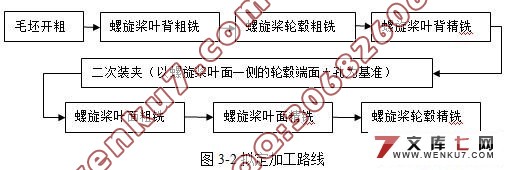

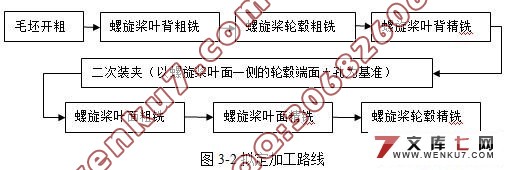

3.3 拟定加工路线…………………………………………………………………7

3.4 确定工序具体内容……………………………………………………·…···…8

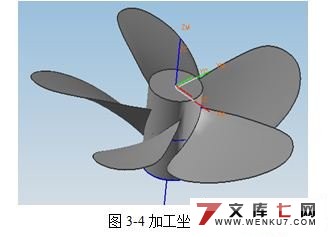

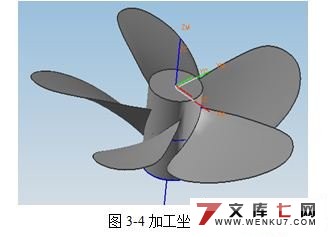

3.5确定加工坐标系………………………………………………………·……···9

3.6刀具类型及参数………………………………………………………………10

3.7 切削参数…………………………………………………………………··…14

4 螺旋桨加工刀具轨迹规划和刀路模拟…………………………·········16

4.1螺旋桨粗加工刀位计算方法与刀具路径规划………………………………16

4.2螺旋桨精加工研究及刀路轨迹规划…………………………………………20

4.2.1螺旋桨桨叶精加工刀位规划………………………………………………·21

4.2.2轮毂加工的刀位规划…………………………………………………·……24

4.3 螺旋桨加工刀路的模拟…………………………………………………···…25

4.4螺旋桨叶片加工的数控程序…………………………………………………29

5 总结与展望……………………………………………………………………··33

参考文献……………………………………………………………………····…···34

参考文献

[1] H .C .Kuo,B.Y.Ren,Y.Y.Tang,W.Y.Dzan,G eometrym odelsfo rim proving NC

machining efficiency an daccuracy of propeller with constant pitch, J.Chin.Soc.Mech.Eng.20(5)(1999) 389-395 .

[2] J.P.Breslin, P.Andersen, Hydrodynamics of Ship Propellers,Cambridge University Press, Cambridge UK,1994.

[3]Geofery W Vickers.Computer-aide manufactureof marine propellers J.CAD,1977,9(4) :267- 274.

[4] Xiuzi Ye. Geometric design of functional surfaces[J]. Computer-Aided

Design .Vo1 .28 ,No.9,pp.741-752,1996.

[5] Hsing-Chia Kuo,Wei-Yuan Dzan. The analysis of NC machining efficiency for marine propellers.Journal of MaterialsP rocessing Technology,124,2002:389-395

[6] JAE-WOONG YOUN.Interference-free tool path generationin five-axs m achining of a marine propeller.[J]INT.J.PROD.RES.,2003,VOL 41NO.18,4383-4402.

[7]任秉银,唐余勇,郭兴家,詹为渊用端面铣刀铣削等螺距螺旋桨曲面的模型研

究[ J] 机 械 设计 ,1998(11):42-44.

[8]任秉银,刘华明,唐余勇.螺旋桨叶片曲面数控加工几何模型研究团,哈尔滨工业大学学报 , 1999,31(4):8487.

[9]李艳聪.基于UG18的螺旋桨建模与加工田.CAD/CAM与制造业信息化,2002,12.

[10] 苏玉民,黄胜.船舶螺旋桨理论.哈尔滨工程大学出版社,2003:28-31.

[11] 张化龙.国内外镍铝青铜螺旋桨材料在航船上的应用.机械工程材料,1996(2):33-35.

[12] 王冀恒,谢春生,等.高阻尼螺旋桨材料CuAlBe合金在人工海水中腐蚀性能的研究.华东船舶工业学院学报(自然科学版),2004(10):75.

[13] 黄晓艳,刘波.舰船用结构材料的现状与发展.SHIP & BOAT,(3):23-24.

[14] 高凤英.数控机床编程与操作切削技术.东南大学出版社,2005:24-43.

[15] 胡黄卿.金属切削原理与机床.化学工业出版社,2004:7-25.

[16] Eungki Lee. Contour Offset Approach to Spiral Toolpath Generation with Constant Scallop Height. Computer-Aided Design,2003 35 (6): 511-518

[17] J. S. Chen et al. Feedrate Optimizatioin and Tool Profile Modification for the High-Efficiency Ball-end Milling Process. International Journal of Machine Tools and Manufacture,2005.45 (9):1070-1076.

[18] J. S. Chen, Y. K. Huang, M. S. Chen. A Study of the surface Scallop Generating Mechanism in the Ball-end Milling Process.International Journal of Machine Tools and Manufacture,2005.45 (9):1077-1084.

|