灭火器桶座塑料模具设计与制造(含CAD零件图装配图)

来源:wenku7.com 资料编号:WK718273 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK718273

以下是资料介绍,如需要完整的请充值下载。

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

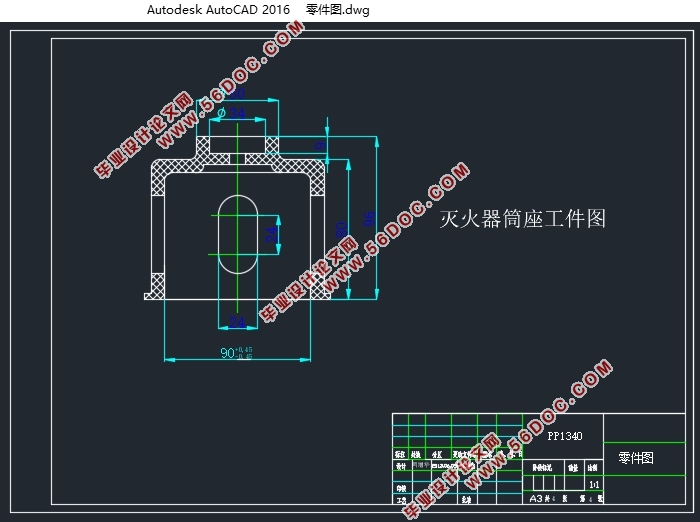

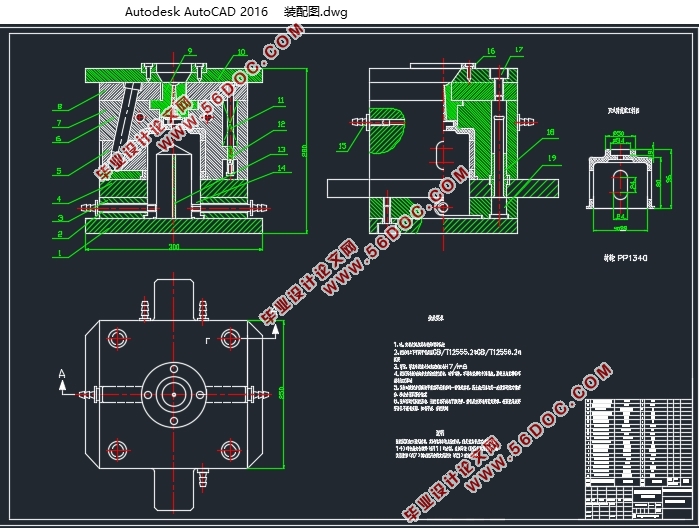

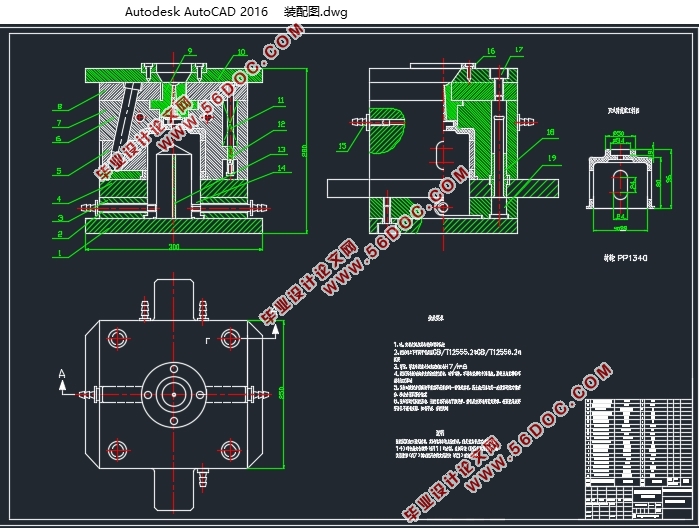

灭火器桶座塑料模具设计与制造(含CAD零件图装配图)(论文说明书16800字,CAD图12张)

摘 要

塑料模具的工作条件是复杂的。他们直接与塑料接触,承受的压力、 温度、 摩擦和腐蚀等。主要失效模式为塑料模具表面磨损,变形与断裂。失败原因主要取决于工作条件、 模具材料及热处理等。所以材料的选材和热处理的塑料模具,更为重要。塑料模具材料的选择决定其使用性能。因此,根据模具类型、 材料类型和性能要求,我们选择不同的热处理工艺。

关键词:塑料模具,失效,选材,热处理

Abstract

The working conditions of the plastic mold are complex. They touch directly with the plastic, withstand the pressure, temperature, friction and corrosion and so on. The main failure modes of the plastic mold surface wear, deformation and fracture. The main failure reasons depend on working conditions, mold materials and heat treatment, etc. So material selection and heat treatment of the plastic mold are more important. Material selection of plastic mold is decided by their using performances. According to the mold types, material types and performance requirements, we select different heat treatment.

Key words: plastic mold, failure, material selection, heat treatment

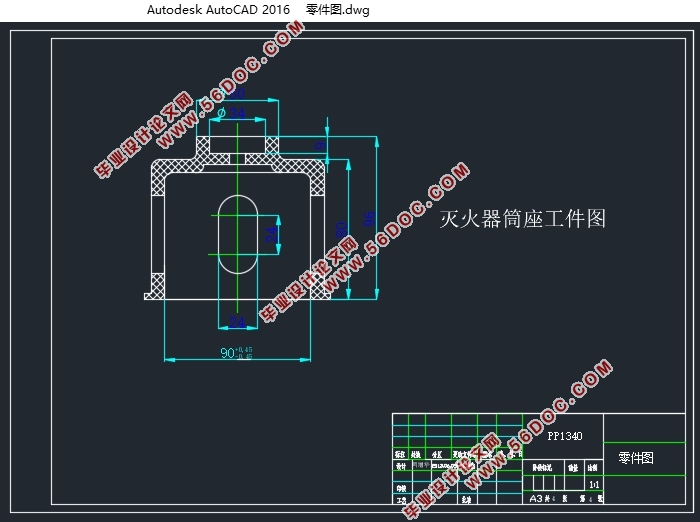

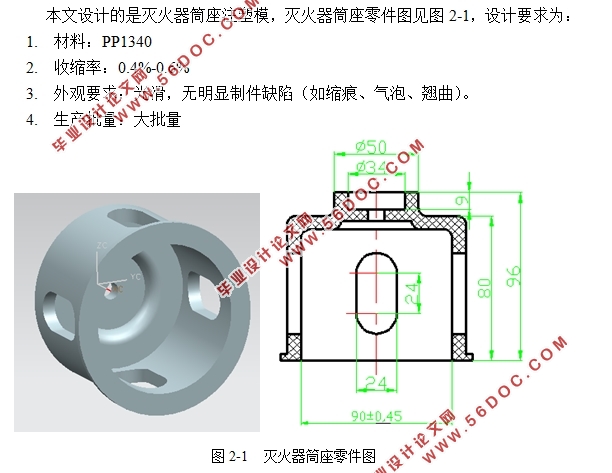

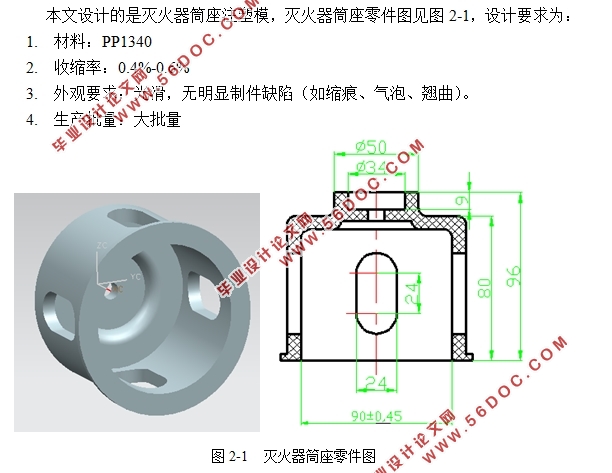

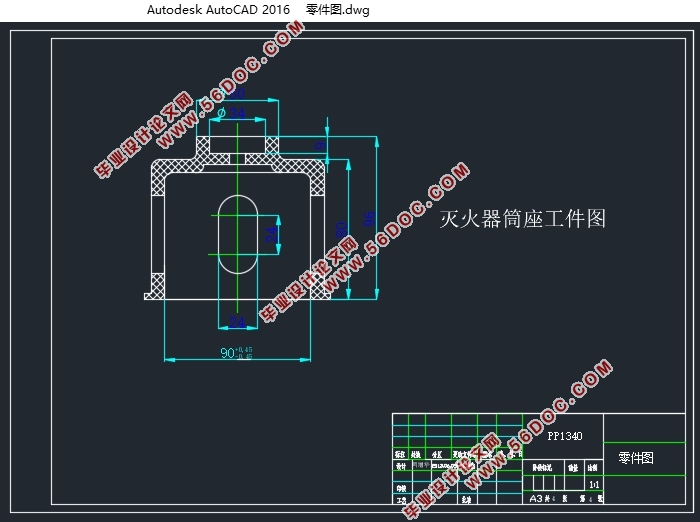

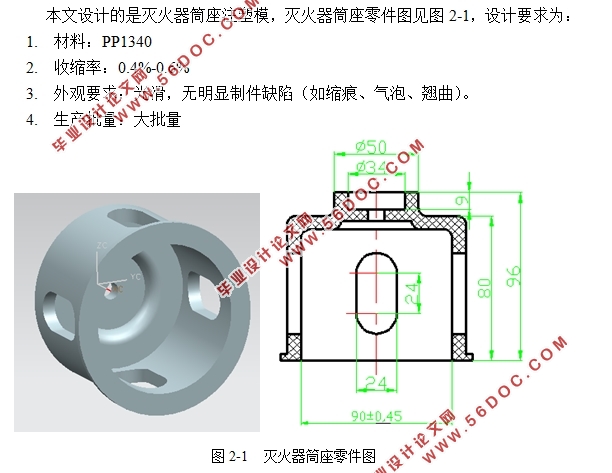

本文设计的是灭火器筒座注塑模,灭火器筒座零件图见图2-1,设计要求为:

1. 材料:PP1340

2. 收缩率:0.4%-0.6%

3. 外观要求:光滑,无明显制件缺陷(如缩痕、气泡、翘曲)。

4. 生产批量:大批量

2.2.1塑件的原材料工艺性分析

1. 结晶料,湿性小,易发生融体破裂,长期与热金属接触易分解。

2. 流动性好,但收缩范围及收缩值大,易发生缩孔凹痕变形。

3. 冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度,料温低温高压时容易取向,模具温度低于50度时,塑件不光滑,易产生熔接不良,流痕,90度以上易产生翘曲变形。

4. 塑料壁厚均匀,避免缺胶,尖角,以防应力集中。

目 录

摘 要 I

目 录 II

第一章 绪论 1

1.1我国模具工业发展现状 1

1.2塑料模具的发展前景 1

1.3 注塑成型工艺简介 1

1.4注塑模设计要求与程序 2

1.4.1基本要求与注意事项 2

1.4.2设计程序 3

第二章 注塑件的分析 4

2.1 功能设计 4

2.2 塑件的工艺性分析 4

2.2.1塑件的原材料工艺性分析 4

2.2.2注塑模工艺条件 4

2.2.3塑件的尺寸精度分析 5

2.2.4塑件表面质量分析 5

2.2.5塑件结构工艺性分析 6

2.2.6塑件的生产批量 6

2.2.7确定成型工艺条件 6

2.3注射机的选择 7

2.4注射机的校核 9

2.4.1 最大注塑量的校核 9

2.4.2 锁模力的校核 9

2.4.3模具闭合高度的校核 10

2.4.4模具安装尺寸的校核 10

2.4.5模具开模行程的校核 10

第三章 模具设计 11

3.1分型面的选择 11

3.2型腔数目的确定 11

3.3浇注系统的设计 12

3.3.1 浇口的设计 12

3.3.2主流道设计 12

3.3.3分流道的设计 13

3.4成型零件结构设计 14

3.4.1模具型腔壁厚的确定 14

3.4.2成型零件的尺寸计算 14

3.4.3型腔的结构设计 15

3.4.4模具型腔模板总体尺寸的确定 16

3.5弯导柱侧向抽芯机构设计 16

3.5.1结构及工作原理 17

3.5.2设计注意事项 17

3.6斜导柱的尺寸计算 17

3.6.1斜导柱倾斜角α 17

3.6.3斜导柱受弯曲力 18

3.6.4抽芯距 18

3.6.5斜导柱直径 18

3.6.6斜导柱的长度 18

3.7侧滑块的设计 19

3.8导向机构的设计 19

3.9推出机构的设计 20

第四章 冷却系统的设计 22

第五章 模具的试模 24

5.1粘着模腔 24

5.2粘着模芯 24

5.3粘着主流道 24

5.4成型缺陷 24

5.4.1注射填充不足 25

5.4.2溢边(毛刺、飞边、批锋) 25

5.4.3制件尺寸不准确 25

第六章 零件制造工艺卡片 26

6.1定模板底板工艺过程卡片 26

6.2定模板工艺过程卡片 27

6.3动模板底板工艺过程卡片 28

6.4动模板工艺过程卡片 29

6.5推板工艺过程卡片 30

6.6导柱工艺过程卡片 31

6.7导套工艺过程卡片 31

6.8浇口套工艺过程卡片 32

6.9型芯工艺过程卡片 33

6.10型腔板工艺过程卡片 33

第七章 总结与展望 34

致 谢 35

参考文献 36

|