自卸车拐轴(主轴)的断裂原因分析及优化设计

来源:wenku7.com 资料编号:WK74522 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK74522

资料介绍

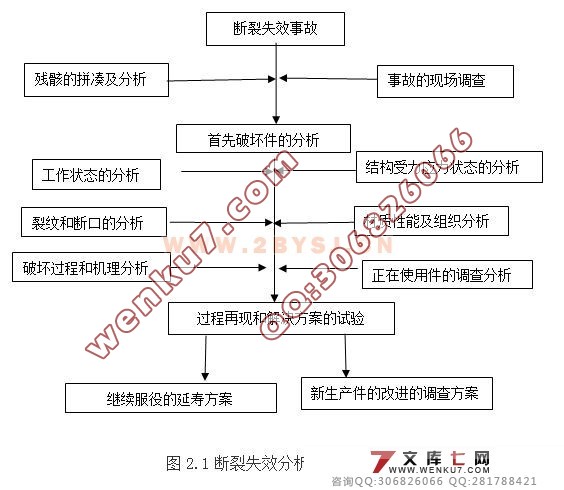

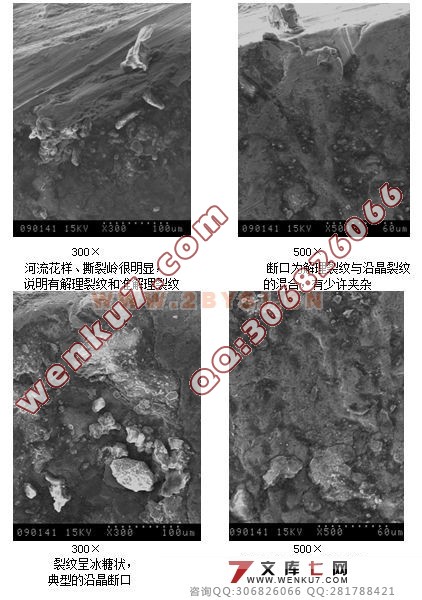

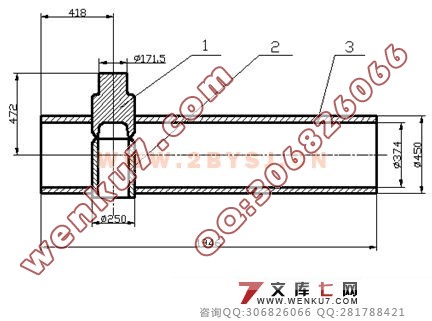

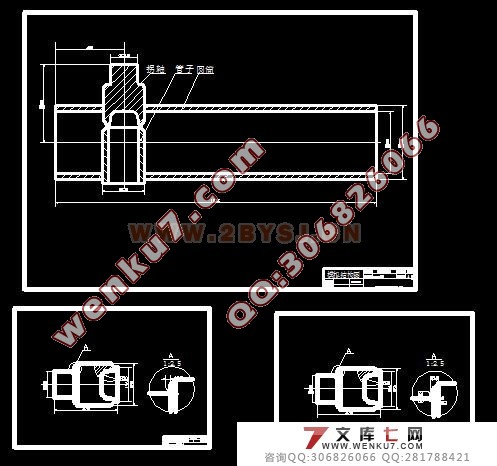

| 摘 要 我的设计课题是T108吨自卸车拐轴的断裂失效分析及优化设计本文通过对拐轴轴化学成分、宏观、微观及力学性能等方面的一系列实验,失效分析技术是指在各种失效分析方法中具体所采用的分析技术和手段。对失效分析对象而言,失效分析技术从总体上可分为非破坏性和破坏性失效分析技术,具体可分为:感官检查诊断技术、痕迹发现技术、断口和裂纹分析技术、化学成分分析技术、性能测试技术、无损检验技术、宏观残余应力测试等。分析出该轴的断裂原因,在此基础上,利用PRO/E软件对泵轴进行了较全面的有限元分析及优化设计,不但验证了实验分析的正确性,而且提出了合理的改进方案。 我们通过对自卸车拐轴轴的宏、微观分析和结构分析,了解该轴的应力分布情况,找出应力集中部位,分析该系列轴断裂的原因,在此基础上充分利用PRO/E技术进行进一步的应力分析,以验证宏、微观分析结果,再利用PRO/E技术进行轴的优化设计,达到改进轴的目的仍然采用ANSYS软件进行轴的优化设计,在建模中,由于要进行有限元分析,为减少小尺寸的影响,一些不重要的倒角、倒角可以省略,此外,拐轴的实际受力过程是不断运动的,为便于分析起见,在受力等效的原则下,通过施加约束转化为一个静力分析模型。 并对所做的优化结构进行分析验证,达到减少应力集中,提高零件及设备的使用寿命。这样既能保证设备的正常使用,提高工厂的经济效益,有很高的实用价值,而且为轴失效问题的分析可提供有效的参考资料。 关键词 失效分析;断裂;有限元;PRO/E;拐轴 本课题的背景和意义。 此课题研究的拐轴是某厂108吨自卸车上一部件,在此称为主轴。我们从设计图纸上了解到主轴的结构,按使用情况我们在主轴(拐轴)尾部接上管子,然后通过焊接用一个外径为450,内径为374,总长为1946的圆管约束,约束位置在离圆管端部418处,主轴端部离中心线472。 失效分析的基本概念 所谓失效,按照国家标准GB3187-82《可靠性基本词术语及定义》,就是:“产品丧失规定的功能,对可恢复产品通常也称故障”(12)。为了研究失效的原因,确定失效的模式或机理,并采取补救或预防措施以防止失效再度发生的技术活动与管理活动,叫做“失效分析”(12,13)。因此失效分析是可靠性工程的重要组成部分,也是保证产品可靠性而需建立的反馈系统的重要环节。 失效分析是一门涉及系统分析、系统安全、产品设计、材料力学、断裂力学、断裂物理、断口学、材料学、测试技术、金属学、金属工艺、强度计算、产品质量全面管理等众多领域的综合学科,它包括三个方面: 1.事前故障的预测技术,如可靠度计算、故障率评价和可靠性分析法(故障树分析FTA,故障模式和影响分析FMEA,事件树分析ETA); 2.事中故障诊断技术(应力定量化技术、故障检测及故障征兆诊断技术、设备或系统强度、故障性能定量化技术及劣化定量化技术等); 3.事后失效分析(寿命预测技术、故障机理、失效模式的测定技术、失效评定的标准、维修技术等)。 上述事后分析也既是失效分析或故障分析,是指事故或鼓掌发生后的检测和分析,以便找到失效的部位、原因和机理;掌握产品的改进线索或修复方法,防止问题重复发生。近年来,失效分析工作还注意了反馈与发展,在工况与质量上做了不少工作,从事前分析、事后预防发展到事中监控。 失效的主要来源及模式 失效经常是由多方面原因造成的,其主要来源包括设计、选材、材料缺陷、制造工艺、再加工、组装、检查、试验、质量控制、贮运、工作条件、维修工作中预先未暴露的过载以及机械或化学的损伤等。 1.设计上的缺点:机械缺口、改变设计、零件的是升级使用、设计判据不充分等。 2.材料选择上的缺点:拉伸试验数据不准确。 3.材料中的缺陷:铸件(冷隔、夹杂物、疏松、空隙和缩孔是铸件特有的)铸件(折叠、接逢、收缩、空洞和锻造流线花样为锻件特有的)。 4.加工中存在的问题:各种冷热加工中的问题。 5.装配中的失误:操作人员的疏忽行为、装配规程不完善、对中不良。 6.不合理的服役条件:启动、停车、维修不当。 失效模式是失效的外在宏观表现形式和过程规律。金属构件的失效模式可分为断裂、表面损伤和过量变形这三大方面。      目 录 第1章 绪论 ………………………………………1 1.1 引言 ………………………………………1 1.2 失效分析的发展简况 ………………………2 1.3 本课题的背景和意义 …………………………3 第2章 失效分析的方法 ………………………………4 2.1 失效分析的概况 ………………………………4 2.2 常用失效分析及技术 …………………………6 2.3 系统分析方法……………………………………11 第3章 拐轴的断裂原因分析 …………………………14 3.1 实验结果与分析 …………………………15 3.2 PRO/E建模 …………………………19 3.3 ANSYS分析 …………………………20 3.4 拐轴的优化设计 …………………………23 设计心得 ………………………………………………25 参考文献 ……………………………………………………27 |