EG-6203四通道超声波轴承清洗机送料机构设计(含任务书,开题报告,外文翻译,毕业论文15000字,进度检查表,CAD图纸14张)

摘 要

随着市场对产品质量要求的日益严格和国际上对环保要求力度的加强,我国精密零件清洗工业受到极大的挑战,长期在精密零件清洗领域占据主导地位的ODS类清洗工艺由于破坏臭氧层而被禁止使用,作为代替品出现的一些氯代烃清洗剂,水基清洗剂和碳氢溶剂由于分别具有毒性,水处理繁琐,清洗效果较差以及不易干燥,安全性较差等缺点。阻碍了国内清洗工业的发展。

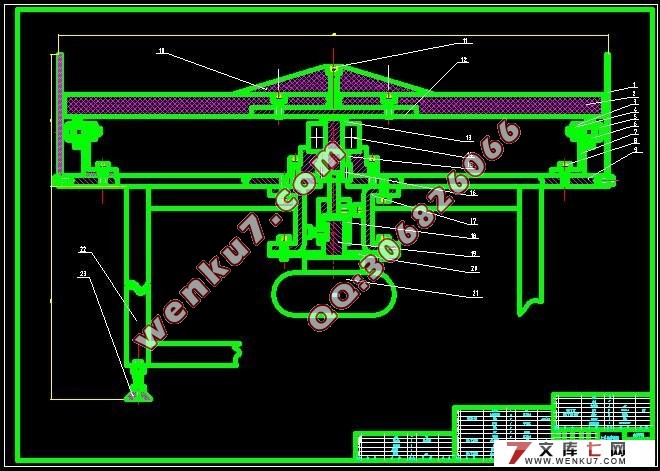

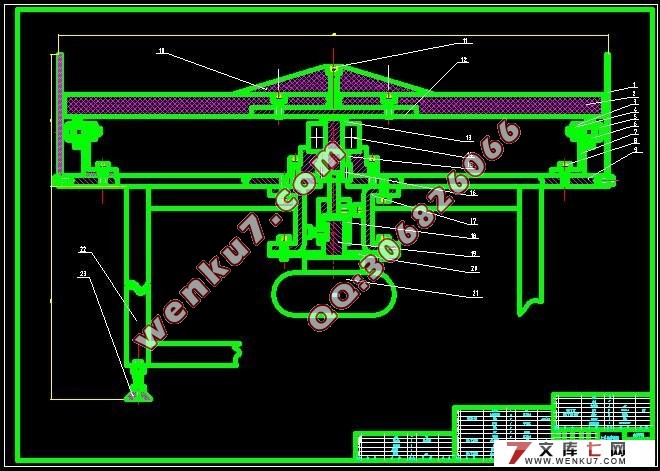

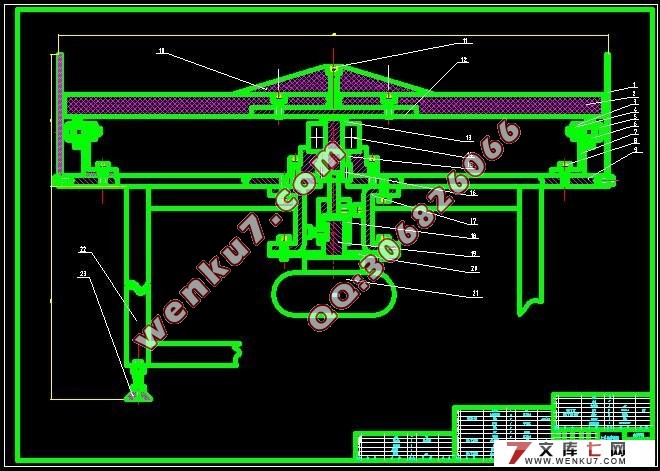

本文主要对EG-6203型的轴承的生产中的清洗的工序的清洗设备的设计,它也是利用当今的科技超声波清洗代替了原来的机械清洗,工作过程如下:将要清洗的轴承放入自动上料机构的上料圆盘,上料圆盘在减速电机的带动下旋转,通过离心力的作用,轴承在挡料板的作用下,推料进入导归轨,再依次进入推料气缸的位置,在感应接触开关控制气缸在送料之前,上料台的导轨下有退磁器将轴承的磁性去掉,然后进入超声波清洗槽,然后是甩干槽,最后进入注脂包装生产线。本次设计的EG-6203型轴承超声波清洗机是PLC控制的全自动超声波清洗机。其具备了自动送料、自动感应退磁、自动记数、全程清洗喷淋风干、全程监控报警的功能。为现在的轴承制造业大大提高效率,使产品合格率大大提升。

关键词:超声波;轴承清洗机;上料机构;自动控制。

Abstract

With the market increasingly stringent requirements on product quality and the strengthening of the international requirements of environmental protection. Our precision parts cleaning industry is facing a great challenge. For the destruction of the ozone layer , the ODS class cleaning crafts are prohibited from using which has dominated for a long time in the field of precision parts cleaning. As a substitute for the emergence of some chlorinated hydrocarbon cleaning agents, Water-based cleaning agent and hydrocarbon solvents are toxic, water treatment is cumbersome. Besides, cleaning effect is less effective and hard to dry, what’s more, the security is low and other shortcomings. All those shortcomings have hindered the development of the domestic cleaning industry.

This paper focuses on the cleaning apparatus of the cleaning step in the production of the type EG-6203 bearing’s design. It uses current technology ultrasonic cleaning instead of the original mechanical cleaning, work processes are as follows: we take the bearing which has been cleaned in the automatic feed mechanism feeding disc, The feeding disc were rotated by the gear motor. Through the effects of Centrifugal force, and bearing in the role of a blocking plate Pusher are putted into the rail. And then turn into the pusher cylinder position. Sensor contact switch control cylinder before feeding back porcelain magnetic bearing is removed, and then into the ultrasonic cleaning tank, and then drying tank, and finally into the greasing packaging production line, feed station on the rail. The design of the EG-6203 bearing ultrasonic cleaning machine is PLC controlled automatic ultrasonic cleaning machine. With automatic feeding, auto-sensing demagnetization, automatic counting, the entire cleaning spray dried, monitor the entire alarm function. Now bearing manufacturing greatly improve efficiency, greatly enhance the rate of qualified products.

Key words: Ultrasonic wave;Bearing cleaning machine;Feeding mechanism;Automatic control.

研究内容

① 熟悉超声波清洗技术的发展历程,特别是近十几年来提出的对于轴承进行的全自动的清洗技术。

② 熟练掌握超声波清洗设备的分类,超声波清洗时的工艺流程以及相关的要求;

③了解超声波清洗机的内部主要器件及其作用;

④掌握超声波送料机构上的各个零件的大小、受力情况,使其能够在安全系数内安全工作;

⑤对PLC技术在超声波清洗装备中的应用,使设备能够进行全自动清洗。

拟采取的研究方法、技术路线、实验方案及可行性分析

(1)实验方案

将超声波清洗机分成几个主要组成部分,对每个部分块进行介绍分析;对送料机构进行受力分析及校核;对校核后的轴取合适的直径,在最经济的条件下,轴能在安全系数的条件下安全工作;对自动送料机构进行plc设计。

(2)研究方法

① 在理想的工作条件下,分析轴的受力情况,绘制轴的矩形图。

② 在理想的工作条件下,对轴上各个零件进行受力分析,选取合适的零件。

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪论 1

1.1 课题来源 1

1.2 课题意义 1

1.2.1 超声波清洗的特点 1

1.2.2 现代超声波在轴承清洗中的发展趋势 2

1.3超声波的分类及其主要工作器件 2

1.3.1 通用超声波清洗机 3

1.3.2 超声清洗机用的超声波发生器 3

1.3.3 专用超声波清洗机 5

2 总体方案设计 7

2.1 总体方案设计的综述 7

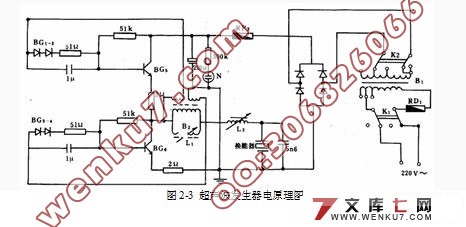

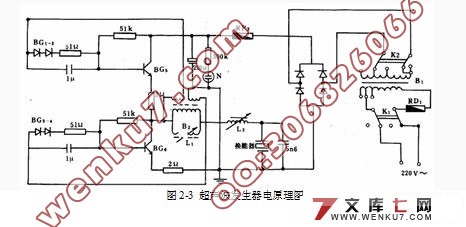

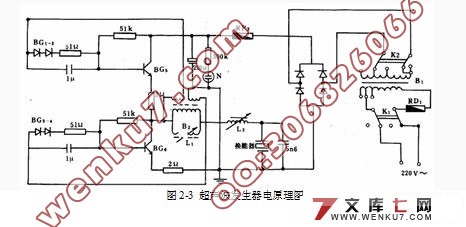

2.2 超声波发生器 8

2.2.1 超声波发生器的简述 8

2.2.2 超声波发生器的原理 8

2.3 清洗槽 8

2.4 自动送料机构 10

3 清洗槽的具体设计 12

3.1 导轨的结构 12

3.2 清洗油泵、风机的设计 12

3.3 油喷针和风喷嘴设计 14

4 自动送料机构的设计 15

4.1原理、结构及工作过程 15

4.2轴的设计及校核 15

4.3轴承的设计和校核 18

4.4挡料板的设计 20

4.5齿轮的校核 20

4.5.1 齿轮的失效形成 20

4.5.2 齿轮设计的要求 21

4.5.3 齿轮的设计及校核 21

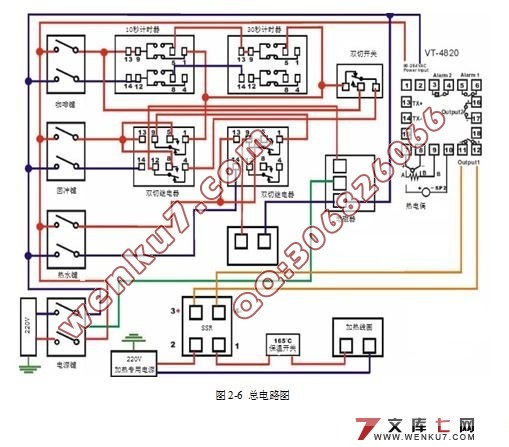

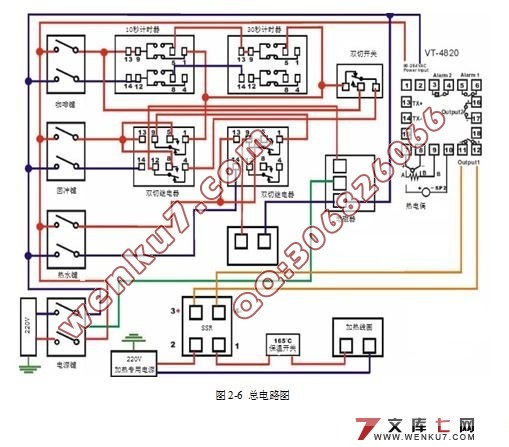

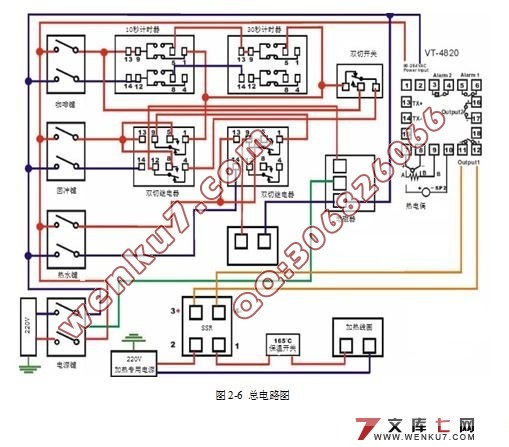

5 自动控制电路 25

5.1 PLC简介 25

5.1.1 下列为I/O分配表 26

5.1.2 下列为本设计的程序符号注释表 27

5.1.3 人机界面控制 30

5.1.4 本程序的梯形图 30

6 结论与展望 32

6.1结论 32

6.2不足之处及未来展望 32

致 谢 33

参考文献 34

|