DZZ-10多轴钻床的设计(含cad零件图和装配图)(开题报告,外文翻译,中期报告,设计说明书17000字,CAD图纸7张)

摘 要

随着我国社会经济的飞速发展,整个制造业的加工生产水平也在不断的提高。为了适应汽车行业的快速发展,需要越来越多的特殊加工设备来完成单一的、精度要求较高的工序,而多轴钻床就是一种专为进行汽车轮辐扩钻孔加工而设计的一种高精度机床。

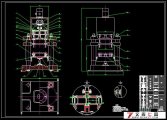

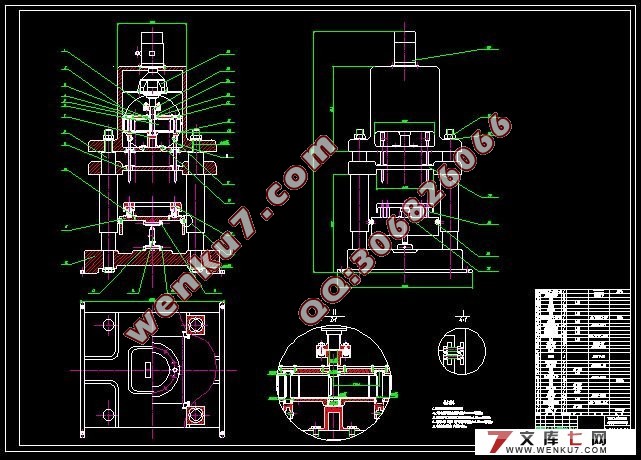

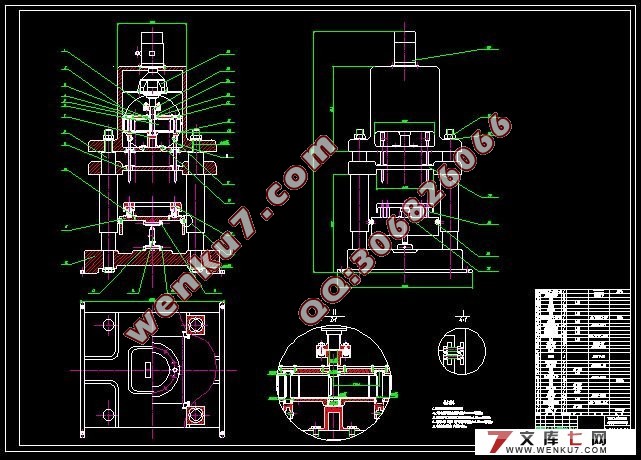

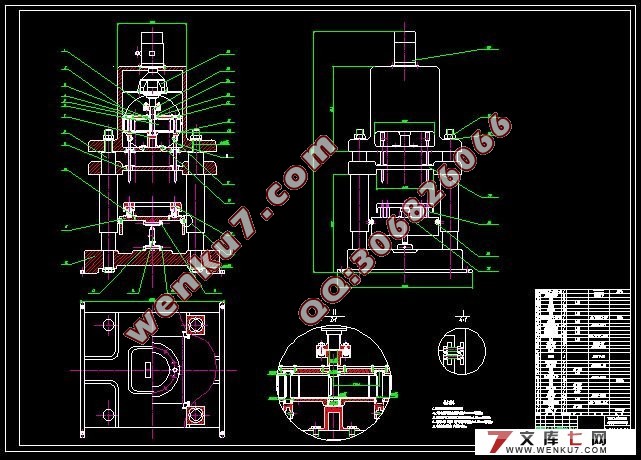

DZZ-10多轴钻床专为汽车轮辐十个螺纹孔的扩钻孔加工工序而设计,它包括机床本体支承件、动力部分、传动部分、液压传动部分等几大部分,在设计之前,首先应对机床的整体布局设计提出一个方案,再根据所加工工件的要求确定机床所需的功率,然后进行电动机的选取,依据传动比依次选择减速器、联轴器并进行各参数的计算,由计算所得参数设计各轴和齿轮的结构并进行强度的校核,同时还应对机床的工作台、底座、床身和立柱进行设计,最后选择传动进给系统的液压缸,绘制整台机床的装配、零件等图纸。

本文主要对机床的一般设计方法和各部件的选用计算进行介绍。

关键词:多轴钻床;汽车轮辐;扩钻孔加工

Design of DZZ-10 multi-axis drilling machine

Abstract

With the rapid development of China's social economy, the manufacturing level of production has been improved. In order to adapt to the rapid development of automobile industry, special processing equipment more and more necessary to complete a higher single, accuracy requirements of the process, while the machine is a kind of special for automobile wheel expanding drilling and design of a high precision machine tool.

The design of DZZ-10 machine for automobile spoke ten threaded hole expanding drilling process, which comprises a machine tool body support, power part, transmission part, a hydraulic transmission part of several major, in the design, first proposed a scheme of overall layout design of the machine tools, and then determine the machine power required according to the workpiece requirements, then the selection of motor, based on the calculation of transmission ratio in order to choose the reducer, coupling and parameters, the calculated parameters checked by design of the shaft and gear structure and strength, but also to the machine table, a base, the bed and column design, the final choice of hydraulic cylinder drive feed system, drawing the assembly, parts and the whole machine drawings.

The main design method of machine and the calculation of the components are introduced.

Key Words: multiple spindle drill; automobile spoke; expanding drilling

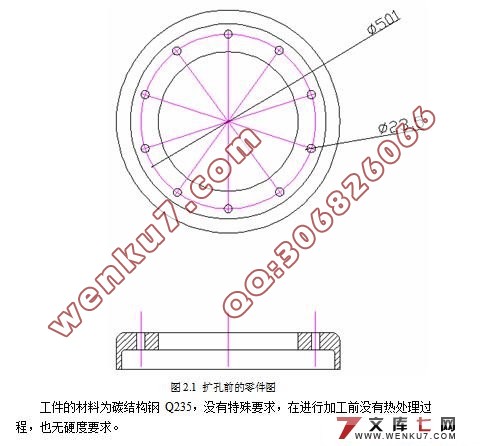

原始条件的分析

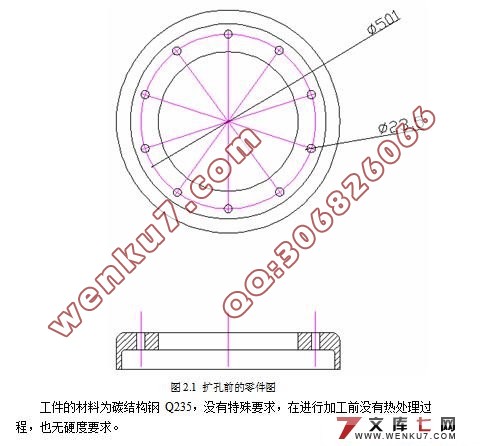

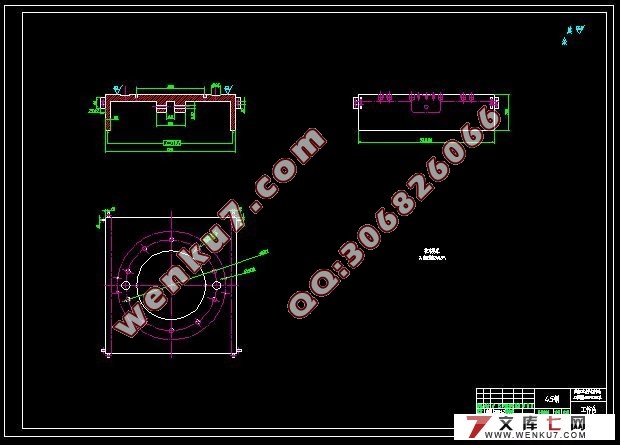

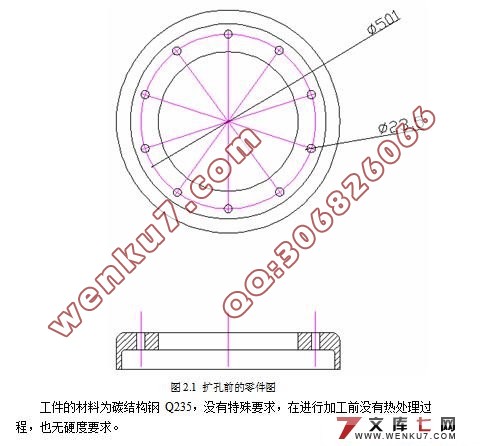

本次设计的多轴钻床所加工的零件为10孔轮辐,也就是要对轮辐上的10个螺纹孔进行扩孔,而10个螺纹孔在轮辐上的位置是位于同一平面上沿圆周均匀分布。扩孔后,只需保证其位置精度,没有其他特殊的要求,用一般的扩孔钻即可达到加工要求。

工件的材料为碳结构钢Q235,没有特殊要求,在进行加工前没有热处理过程,也无硬度要求。

2.2选择工艺基准

在选择加工的工艺基准时尽量以设计基准作为定位基准,这样可以避免由于设计基准和定位基准的不重合所引起的定位误差。

论文的组织架构

本论文的组织结构如下:

第一章:介绍了研究多轴钻床的背景以及意义,对前期的工艺性能进行了简要的分析。

第二章:对机床的总体布局进行了设计规划,制定了工艺路线,明确了对机床的性能要求。

第三章:对机床的整体布局以及床身、立柱和底座等支承结构件进行了初步的设计,拟定各主要尺寸。

第四章:进行了机床传动部分的计算,包括电动机、减速器和联轴器的选定,大小齿轮以及各轴几何尺寸的计算和结构的设计,强度的校核等。

第五章:液压传动部分的设计计算,包括液压缸的选择,液压原理图的绘制等。

第六章:本章为论文的总结。

目 录

1 绪论 1

1.1 研究背景及意义 1

1.2工艺方案的分析 1

1.3 论文的组织架构 1

2 总体设计 3

2.1原始条件的分析 3

2.2选择工艺基准 3

2.3制定工艺路线 4

2.3.1 工艺过程 4

2.3.2 绘制工序图 4

2.4 刀具的选择 5

2.4.1刀具选择应遵循的原则 5

2.5切削用量的计算 5

2.5.1切削速度的计算 5

2.5.2吃刀深度的计算 5

2.6 对机床性能的要求 6

2.6.1机床的加工范围 6

2.6.2对加工精度和粗糙度的要求 6

2.6.3经济效益 7

2.6.4人机关系 7

3 多轴钻床整体布局设计 8

3.1整体布局设计要求 8

3.2机床整体布局方案的选择 8

3.2.1方案的提出 8

3.2.2方案的比较 10

3.3机床支承件的设计 10

3.3.1机床支承件的功能 10

3.3.2支承件的分类 10

3.3.3支承件的变形 11

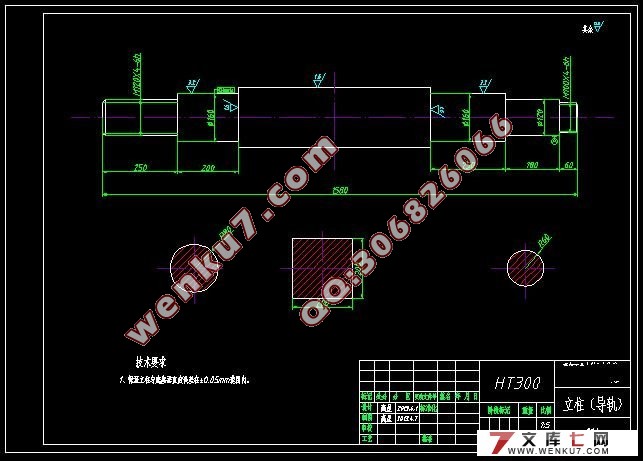

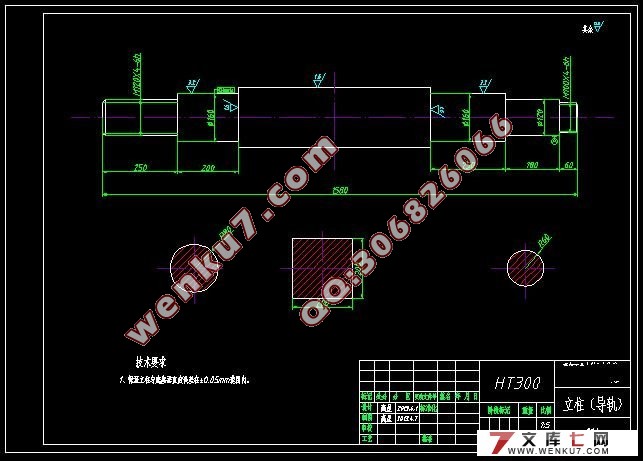

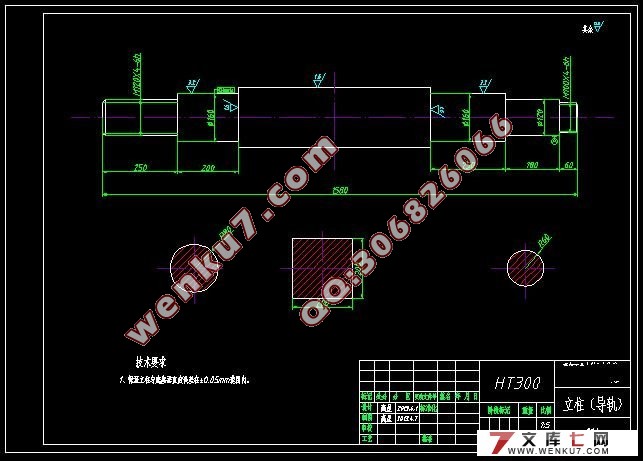

3.4立柱的设计 11

3.4.1导轨的设计 12

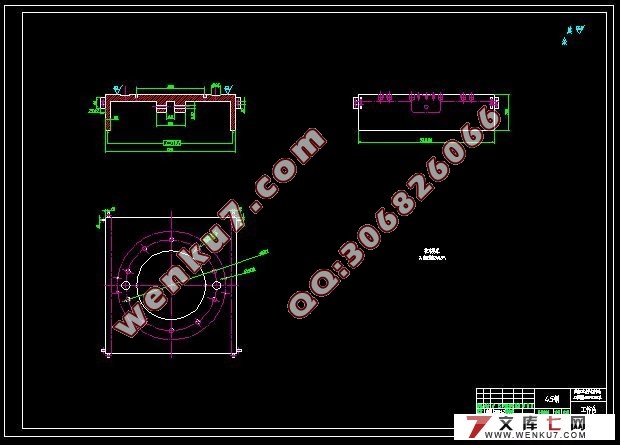

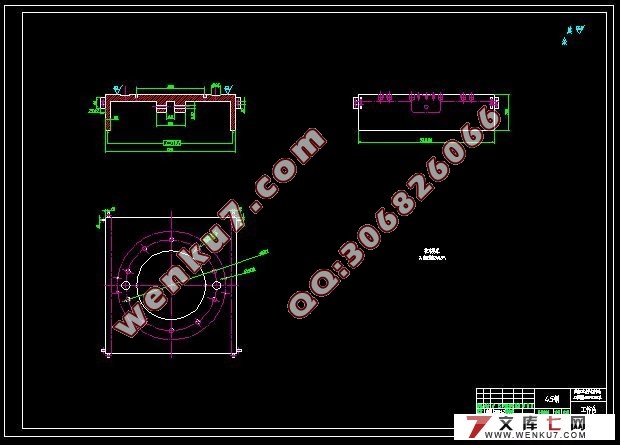

3.5机床底座的设计 14

3.5.1材料的选取 14

3.5.2底座结构设计 14

3.5.3底座的尺寸 15

4 传动部分的设计计算 16

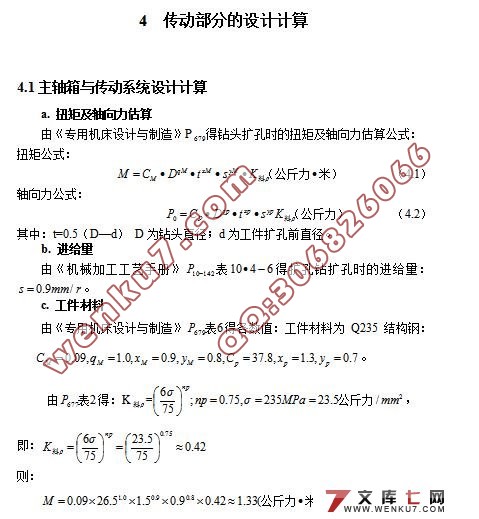

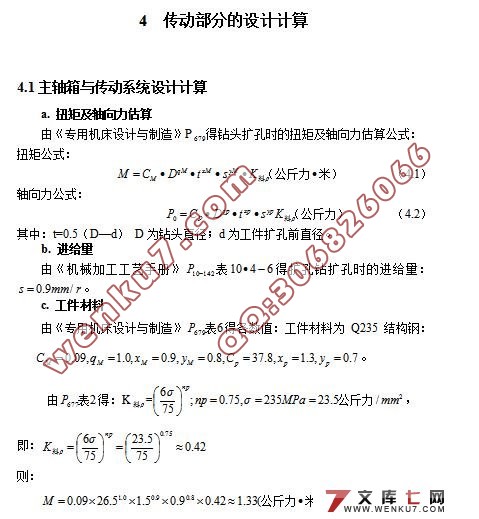

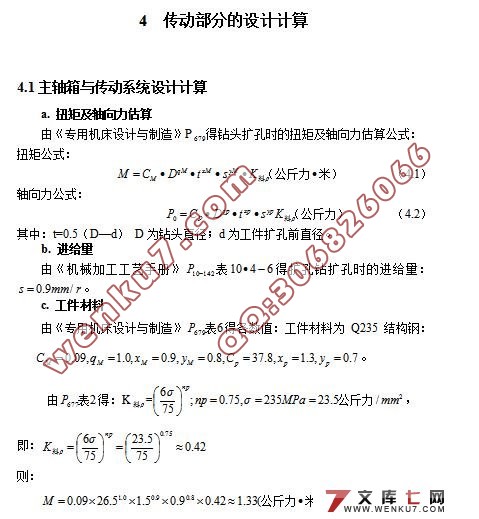

4.1主轴箱与传动系统设计计算 16

4.2齿轮齿数的确定 19

4.3齿轮的校核及几何尺寸计算 21

4.3.1按弯曲疲劳强度进行校核 21

4.3.2按接触疲劳强度校核 23

4.3.3大小齿轮几何尺寸 24

4.3.4齿轮的结构设计 25

4.4轴的设计 25

4.4.1大齿轮轴的设计计算 25

4.4.2小齿轮轴的设计计算 30

4.5轴承的选择与计算 33

4.5.1大齿轮轴轴承的校核 33

4.5.2小齿轮轴轴承的校核 34

4.6键连接的选择和校核 36

4.6.1联轴器与大齿轮轴的键连接 36

4.6.2大齿轮与大齿轮轴的连接 36

4.6.3小齿轮与小齿轮轴的连接 37

5 液压传动部分设计 38

5.1液压传动系统的设计要求 38

5.2工况分析与液压系统主参数的确定 38

5.2.1负载分析 38

5.2.2各参数的计算 38

5.2.3工况负载分布表 40

5.2.4负载在各工况阶段分布图 40

5.3液压缸的设计计算 41

5.3.1液压缸参数计算 41

5.3.2快进、工进、快退时液压缸各参数计算 41

5.4液压系统的设计 42

5.4.1液压回路的选择 42

5.4.2液压系统原理图 43

6 结论 45

参考文献 45

致 谢 47

|