饲料颗粒机的设计(含CAD零件图装配图)(论文说明书10000字,CAD图纸4张)

摘要

本次设计的题目是通过理论分析,数据计算,饲料颗粒机整体的结构优化,并通过验算进行理据分析。环模制粒机的结构参数进行了分析和计算。在本文中,环模的直径之间的联系和辊和生产力进行了分析。的宽度变量的实验环模和变量的测试环模进行了速度。结果表明,环模的最佳组合宽度和环分模线的速度使能源消耗最低和最高的生产力。本此饲料颗粒机设计与原模型相比,产量增加,减少了能源消耗。本文的研究工作提供了重要依据颗粒机的改进和升级。

关键词:颗粒机、结构、宽度、速度、优化

The Design of Feed Particles Machine

Through the mechanism analysis and numerical analysis, feed grain structure optimization, the experimental results verified. The structural parameters of ring die pelletizer is analyzed and calculated. In this article, the relation between the diameter of the ring die and roller and productivity are analyzed. The experiment of the width of the variable ring die and variable speed ring test modules. The results showed that the best combination of ring die width and ring die line speed to minimum energy consumption and the highest productivity. Based on the ring width and ring die line speed is optimized, validation and production. Compared with the original model, increase yield, reduce energy consumption.

Keywords: particle machine, the structure, width, speed and optimization

总体设计

2.1 技术参数的确定

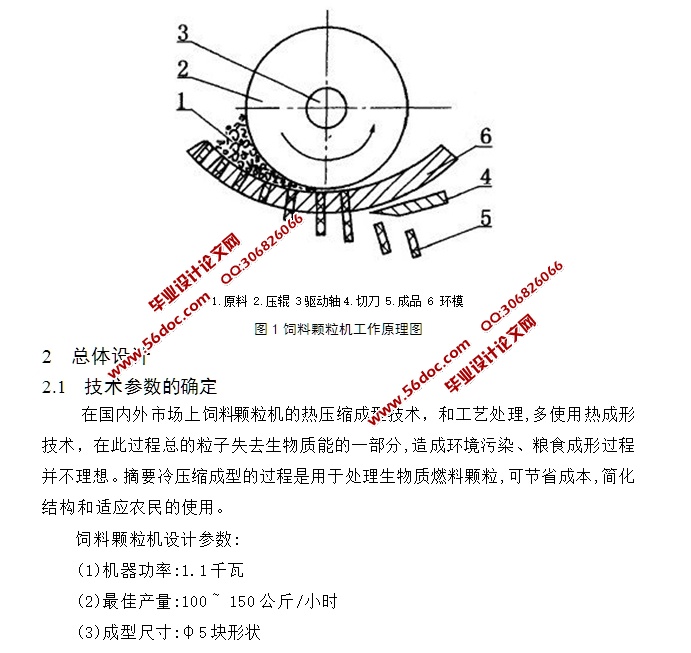

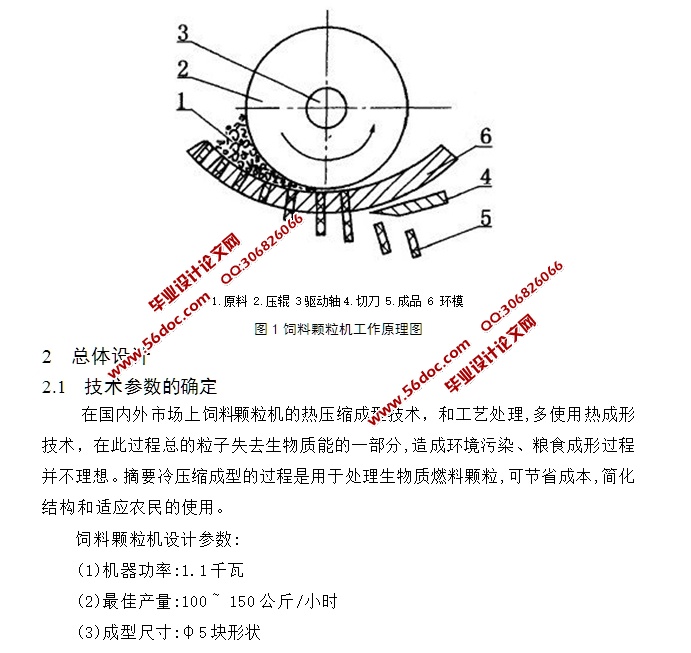

在国内外市场上饲料颗粒机的热压缩成型技术,和工艺处理,多使用热成形技术,在此过程总的粒子失去生物质能的一部分,造成环境污染、粮食成形过程并不理想。摘要冷压缩成型的过程是用于处理生物质燃料颗粒,可节省成本,简化结构和适应农民的使用。

饲料颗粒机设计参数:

(1)机器功率:1.1千瓦

(2)最佳产量:100 ~ 150公斤/小时

(3)成型尺寸:φ5块形状

为了实现生物质燃料颗粒的冷压缩成型工艺,确定具体的传输方案成形机的设计是:电机与主轴通过一个带环模固定在套管螺栓、两辊通过行星盘与主轴连接,驱动旋转辊。这个驱动的优势:首先,通过调整大小的滑轮,可以方便地调整辊速度;其次,通过主拖辊,机器具有结构简单、短输电线路,低功率损耗;最后,环模和滚子滚动挤压材料,摩擦减到最少,有利于提高产量、降低能耗吨。

目 录

摘要……………………………………………………………………………Ⅰ

关键词…………………………………………………………………………Ⅱ

1 前言………………………………………………………………………………1

1.1 国内外现状 ……………………………………………………………2

1.2 饲料颗粒机概述 ………………………………………………………4

2 总体设计 ………………………………………………………………………4

2.1 技术参数的确定……………………………………………4

2.2 动力源电机的选型 ………………………………………………5

2.3 皮带的选择……………………………………………………………6

2.3.1 确定计算功率 ……………………………………………6

2.3.2 选用V带带型 ……………………………………………6

2.3.3 确定带轮基准直径…………………………………………6

2.3.4 验算带速 …………………………………………………6

2.3.5 计算窄V带的基准长度及中心距………………………6

2.3.6 计算基准长度……………………………………………6

2.3.7 计算中心距……………………………………………7

2.3.8 验算主动轮包角………………………………………7

2.3.9 计算窄V带根数Z………………………………………7

2.3.10 计算预紧力 …………………………………………………7

2.3.11 计算轴上载荷…………………………………………………7

2.4 压辊的结构设计 ……………………………………………………8

2.5 环模结构设计 ……………………………………………………………9

2.6 主机的结构设计……………………………………………………………9

3 主要部件的设计………………………………………………………………10

3.1 环模计算与设计……………………………………………………………10

3.1.1 材料选择…………………………………………………11

3.1.2 模的孔压缩比及粗糙度…………………………………………12

3.1.3 单位功率面积 ………………………………………………13

3.1.4 环模内径和压带宽计算与选择……………………………………14

3.1.5 模孔开孔率…………………………………………………14

3.2 压辊设计及零件选择……………………………………………………15

3.2.1 压辊直径的确定………………………………………………15

3.2.2 压辊与轴材料 …………………………………………………16

3.2.3 压辊轴承的选择………………………………………………16

3.3 主轴的设计……………………………………………………………17

3.3.1 轴的校核………………………………………………………17

4 结论…………………………………………………………………………18

参考文献……………………………………………………………………………19

致谢…………………………………………………………………………20

|