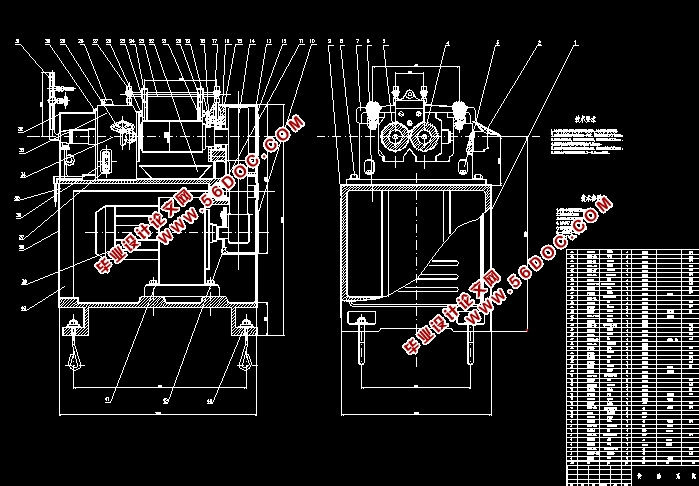

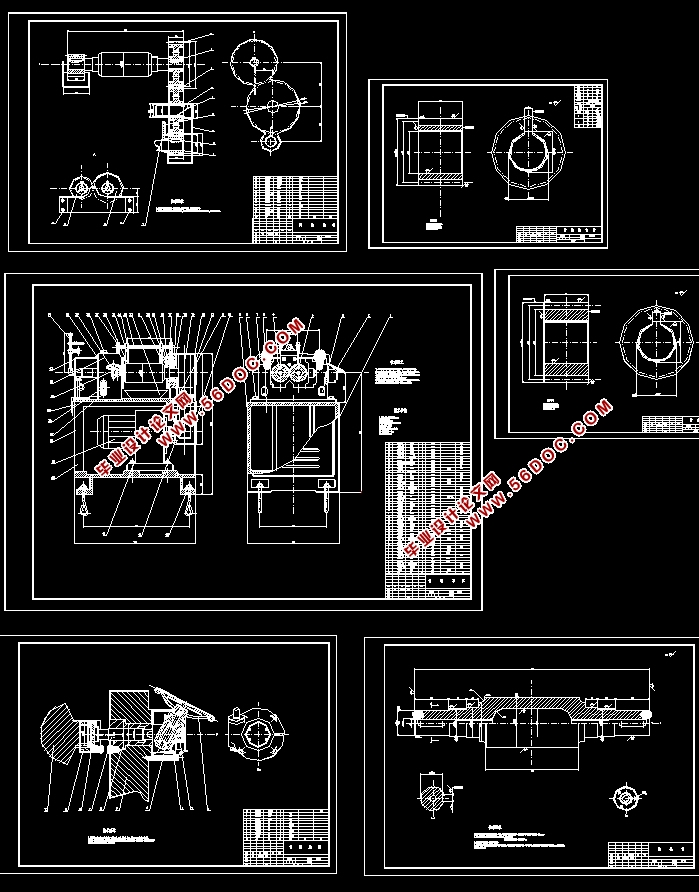

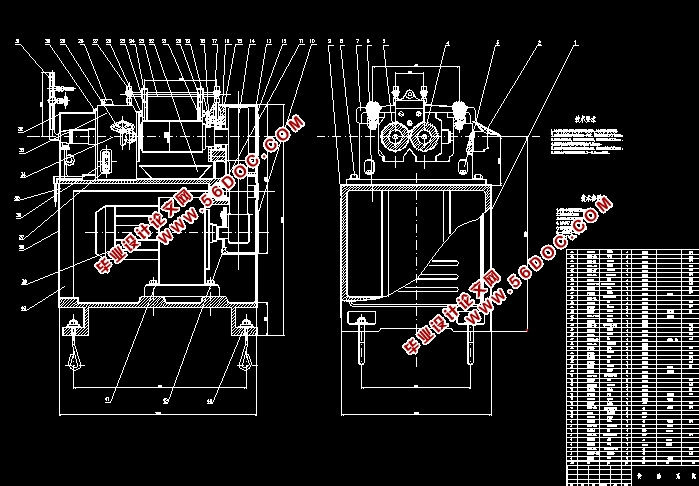

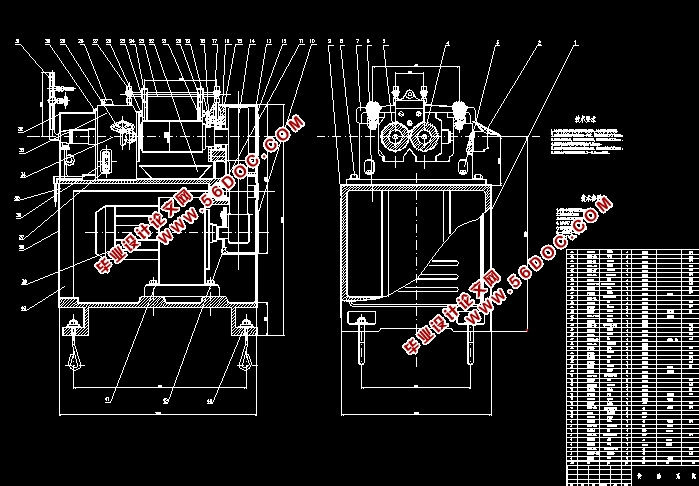

XK-160开炼机的设计(含CAD图)(论文说明书12000字,文献综述,CAD图纸6张)

摘 要

XK-160开炼机是橡胶、塑料机械中最常用、最基本的设备之一,主要用于生胶的塑炼、胶料的混炼、混炼胶的热炼等。

开炼机技术发展迅速,目前生产更多品种,但与发达国家相比有差距,智能化和个性化是其发展趋势。

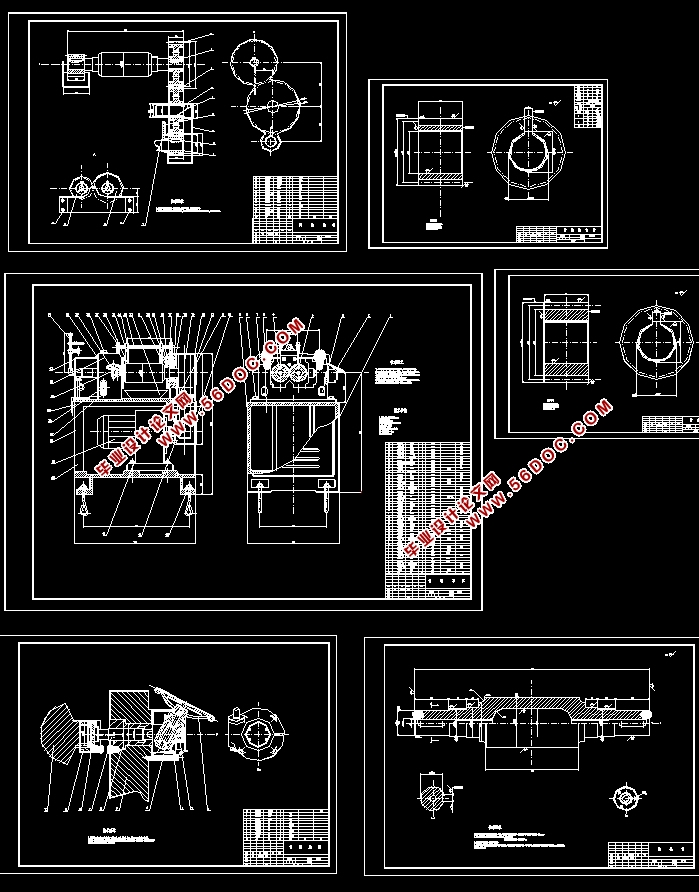

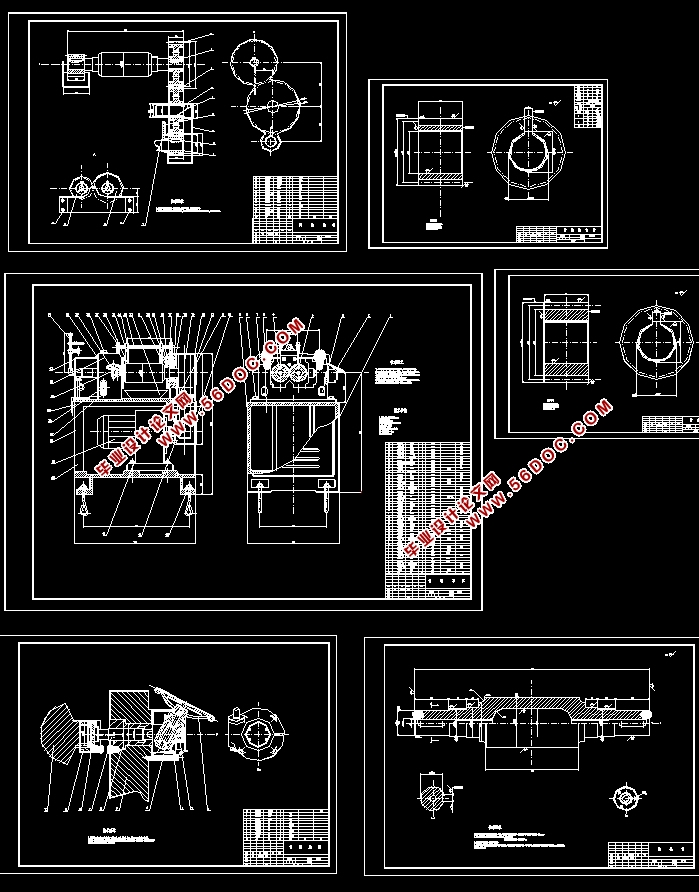

本文主要对XK-160开炼机进行了设计和计算,包括电机和减速器的选用,工作机的设计,工作机主要的零部件和辅助部件设计,制图软件的使用等。

在结构设计的基础上,使用小的牙齿不同行星齿轮减速器取代传统圆柱齿轮减速器,结构更简单,更紧凑,减少生产成本。对于安全问题,增加安全装置,为未来的机器的设计提供参考。

关键词: XK-160开炼机; 结构设计

Abstract

XK-160 mill machine rubber, plastics machinery of the most common and one of the most basic equipment, mainly for the masticated raw rubber, rubber mixing, mix hot refining and so on.

At present, open mill technology has developed rapidly, producing more varieties, but compared with the industrialized countries there is a gap, there is a tendency toward personalization and intelligent direction of development.

This paper focuses on XK-160 mill machine design and calculation, including the motor and gear selection, design work machine work machine main parts and accessories design, mapping software to use and so on.

Based on the structural design, the use of small teeth difference planetary gear reducer replace conventional cylindrical gear reducer, the structure is more simple and compact, reducing production costs. And for safety issues, increasing the safety device, provide a reference for future design of the machine.

Key words: XK-160 mill machine; structural design

总体方案设计

开炼机基本设备处理塑料和橡胶制品。基本要求是产品质量、生产效率和经济效益。因此,xk - 160磨机应该旨在保证性能的前提下提高生产效率,降低生产成本。因此,一个好的设计是产品质量,生产率和经济效益的统一。

2.1 基本结构

xk - 160开放机与各种其他类型的open-mill基本结构是相同的。主要由辊、辊轴承、辊调整装置根据齿条和横梁、齿轮、恒温器、安全刹车和碱基组成。

与此同时xk - 160磨机根据工作环境的不同,也有不同的辅助设备。把塑料的主要辅助设备由设备,块橡皮树、切膜成分和冷却设备。

2.2 开炼机的工作原理

一旦开炼机开始工作时,锟筒在不同的速度旋转对线。重点放在顶部的内胎库恩散装材料由于摩擦和粘附库恩管表面而被带进夹(辊缝),逐渐形成楔形截面链,捏挤,强大的物质的削减。因为机械撕裂的行动,伴随着氧化乳沟的高分子材料的分子链,塑料材料;剪切变形的材料生产,增加组件之间的接口,使其成为分配混合;足够的剪切应力也使材料分散。然后排放通过夹材料,由于不同的两个气缸线路速度和表面温度和涂布试图返回两辊之间,一次又一次在前辊。一段时间后,经过反复机械动作和释放巨大的能量,由此造成的剪切变形,材料会逐渐增塑的均匀混合,揉捏,最终达到预期的效果,减少材料、电影、批处理结束。

目 录

第一章 绪 论 1

1.1 课题背景 1

1.2 开炼机设计及发展 1

1.3 开炼机设计的意义及其基本要求 1

1.4 开炼机设计基本内容 2

第二章 总体方案设计 3

2.1 基本结构 3

2.2 开炼机的工作原理 3

2.3 减速器的方根据设计和使用要求,初始准备以下三个选项 4

2.4 工作机的方案设计 4

2.4.1 增加安全装置 4

2.5 总体方案拟订及确定 4

2.5.1 总体方案拟订 4

第三章 开炼机主要性能参数确定 7

3.1 辊筒直径与辊筒长度及捏炼容量确定 7

3.2 辊筒工作速度与速比 7

3.2.1辊筒工作速度 7

3.2.2辊筒速比 8

3.3辊筒横压力分析 8

3.3.1横压力基本概念 9

3.3.2 横压力影响因素 10

3.4开炼机传动功率 10

3.5 开炼机的生产能力 11

第四章 开炼机传动系统设计 12

4.1 传动形式 12

4.2传动电机的选择 12

4.2.1 选择电动机系列 12

4.2.2 选择电动机的容量 12

4.2.3 确定电动机转速 14

4.3减速器的设计 15

4.3.1 减速机类型的选择 15

4.3.2 减速机的具体型号确定 15

4.4传动制动装置设计 16

第五章 主要零部件 17

5.1 辊筒设计 17

5.1.1 辊筒的基本要求 17

5.1.2 辊筒的材料 17

5.3 调距装置设计 18

5.3.1 调距装置基本结构 18

5.3.2 调距装置工作原理 19

5.3.3 调距装置基本部件尺寸确定 19

5.4 机架与横梁装置设计 21

5.4.1开炼机机架的联系与结构 21

5.4.2开炼机机架材料、基本尺寸设计 21

5.5辊问调节装置设计 23

5.6安全装置的选择 23

第六章 附属装置设计 24

6.1挡胶板设计 24

6.2 开炼机润滑系统设计 25

6.2.1 润滑系统选择 25

6.2.2 润滑系统基本参数确定 26

6.2.3油路管道设计 27

6.3除垢轮设计 27

结 论 28

参考文献 29

致 谢 30

|