轴技术条件的分析和加工工艺(附答辩记录)

来源:wenku7.com 资料编号:WK75148 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK75148

以下是资料介绍,如需要完整的请充值下载。

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

摘 要

机械制造业在国民经济中起着特殊重要的作用,它为各个经济部门提供先进的技术装备,为人民生活提供所需的机械商品,为国防事业提供了现代化的武器,也为各个部门提供了各种机械设备,

其中机械设备都是由不同的零件而组成的,这些零件是由不同的工种分别加工出来的。随着科学技术的发展,尽管有一些零件已经用精密的铸造或冷压等方法来制造,但是,绝大多数零件的制造还离不开普通机床的加工。

轴是组成机器的重要零件之一,其主要功能是支持作回转运动的传动零件(如齿轮、蜗轮等),以实现回转运动并传递转距和动力,如齿轮,车轮,电动机,转子,铣刀等各种作回转运动的零件,都必须安装在轴上,才能实现它们的功用。

轴是代表性的零件之一,加工难度较大,工艺路线较长,涉及轴类零件的加工的许多基本工艺问题,下面通过对轴技术条件的分析和工艺过程的讨论,来说明轴类零件加工的一般规律。

本文主要论述了普通轴加工工艺,有工艺分析 定位基准的选择,加工阶段,机械加工工艺过程,轴的材料及热处理和检验等

关键词:轴,加工,回转运动,热处理

设计要求:

1.所加工轴的零件

2.设计应完成的任务

1、根据轴的图纸要求,制定加工方案,正确选择零件的材料,并按图纸要求正确选择零件的各种基准尺寸,并考虑制造工艺,使用,维护,经济和安全等问题;

2、通过轴的加工及工艺制定提高对机床的认识,进一步了解零件的加工过程,对所学知识能综合运用。

设计进度要求:

第一周:拟定题目及设计方案;

第二周:查阅有关轴的材料;

第三周:分析轴的结构;

第四周:分析加工的过程;

第五周:任务书的整理与设计;

第六周:输入并修改电子稿;

第七周:打印论文准备答辩

轴的结构分析

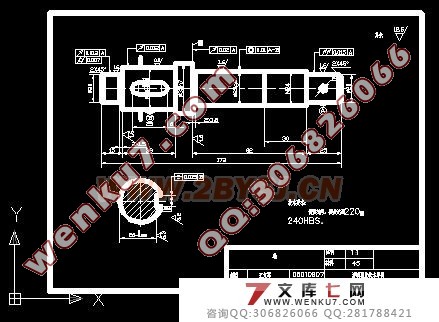

根据对零件简图的分析,该轴零件的结构具有如下的特点:

1.从形式上看,该工件为多阶梯结构的空心轴;

2.从长度与直径之比看,该工件,仍接近刚性轴;

3.从表面加工类型来看,外圆表面有圆柱面,外锥(锥度为1:12的支承轴颈A,B两处),和端部用于安装卡盘的短锥(斜度为7°7'30"),花键,单键糟,螺纹,内孔表面有两头内锥(大头为黄氏6号,小头为锥度1:20的工艺锥)和中部直径为52cm通孔。

轴类工件的技术要求

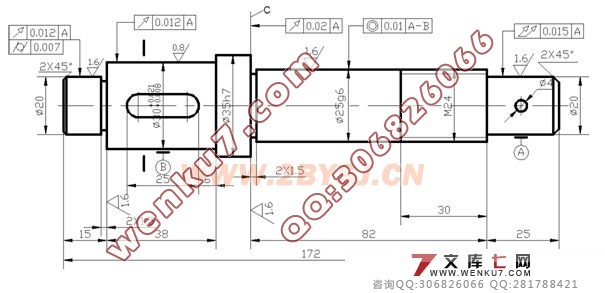

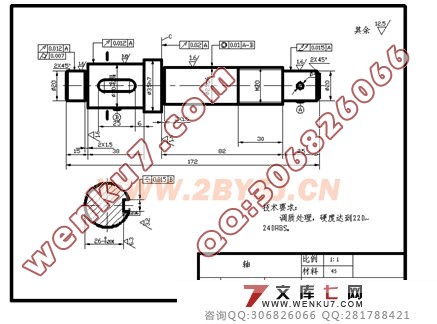

尺寸精度 主要包括直径和长度尺寸等。如图2.1中轴的直径为Ф35h7,长度为172等。

形状精度 包括圆度,圆柱度,直线度,平面度等。

位置精度 包括同轴度,平行度,垂直度,径向圆跳动和端面圆跳动等,如图2.1中轴的直径为Ф35h7的轴线与直径为Ф25g6的轴线的同轴度公差为0.01mm,C台阶对直径Ф25g6的轴线的端面圆跳动公差为0.02mm。

表面粗糙度 在普通车床上,车削金属材料时,表面粗糙度可达Ra1.6~Ra0.8。

热处理要求 根据工件的材料和和实际要求,轴类工件常进行退火或正火,调质,淬火,氮化等热处理。

轴技术条件是根据其功用和工作条件制定的.从轴零件简图可以看出,轴的支承颈是轴部件的装配基准面,因此技术条件中各项精度指标是以支承轴颈为基准面确定。

2.2.2 轴支承轴颈的技术要求

轴支承轴颈是主要的装配基准,它的制造精度直接影响轴的回转精度,轴上各重要表面均以支承轴颈为设计基准,有严格的位置要求。

支承轴颈采用锥面构造,是为了使轴颈内圈是薄壁零件,装配时轴颈的形状误差会反应到内圈的滚道上,影响轴回转精度,故必须涂色,检查接触面积,严格控制轴颈形状的误差。

轴的机械加工工艺过程

经过对轴结构特点,技术要求的分析,即可根据生产批量,设配条件等编制轴的工艺规程。编制过程中应着重考虑主要表面(如支承轴颈,锥孔,短锥及端面等)和加工比较困难的表面(如深孔)的工艺措施。从而正确地选择基准,合理安排工序。

目 录

摘 要 III

1 轴的类型及材料选择 1

1.1轴的类型 1

1.2 轴类零件的材料和毛坯选择 1

2 工艺分析 3

2.1 轴的结构分析 3

2.2 轴的技术条件分析 3

2.3轴的机械加工工艺过程 6

3 轴的热处理 8

3.1 毛坯的制造方法 8

3.2 材料及热处理 8

4阶段划分及工序安排 10

4.1 阶段划分 10

4.2 精加工阶段 10

4.3 工序安排 11

4.4定位基准的选择 12

(毕业设计)

5轴加工工艺 14

6 轴类零件的检验 18

6.1 表面粗糙度的检验 18

6.2 硬度的检验 18

6.3 精度的检验 18

7 结 论 20

致 谢 22

参考文献 23

附 录A 24 |