基于PLC的液位控制系统的设计

来源:wenku7.com 资料编号:WK75263 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK75263

以下是资料介绍,如需要完整的请充值下载。

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

因为有两个水箱,所以把它分成两个部分来分别设计。

系统设计

1 上水箱液位的自动调节

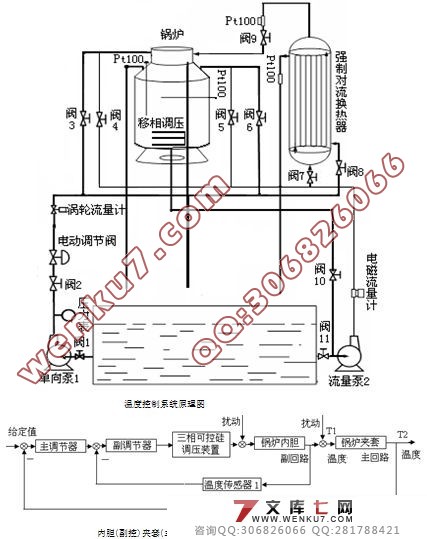

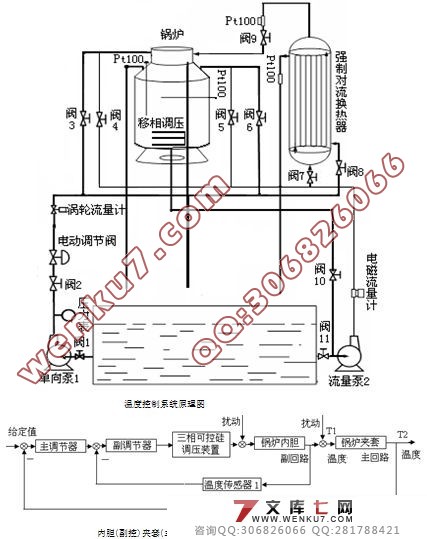

在这个部分中控制的是上水箱的液位。系统原理图如图2-1所示。单相泵正常运行,打开阀1和阀2,打开上水箱的出水阀,电动调节阀以一定的开度来控制进入水箱的水流量,调节手段是通过将压力变送器检测到的电信号送入PLC中,经过A/D变换成数字信号,送入数字PID调节器中,经PID算法后将控制量经过D/A转换成与电动调节阀开度相对应的电信号送入电动调节阀中控制通道中的水流量。

当上水箱的液位小于设定值时,压力变送器检测到的信号小于设定值,设定值与反馈值的差就是PID调节器的输入偏差信号。经过运算后即输出控制信号给电动调节阀,使其开度增大,以使通道里的水流量变大,增加水箱里的储水量,液位升高。当液位升高到设定高度时,设定值与控制变量平衡,PID调节器的输入偏差信号为零,电动调节阀就维持在那个开度,流量也不变,同时水箱的液位也维持不变。

系统的控制框图如图3-1所示。其中SP为给定信号,由用户通过计算机设定,PV为控制变量,它们的差是PID调节器的输入偏差信号,经过PLC的PID程序运算后输出,调节器的输出信号经过PLC的D/A转换成4~20mA的模拟电信号后输出到电动调节阀中调节调节阀的开度,以控制水的流量,使水箱的液位保持设定值。水箱的液位经过压力变送器检测转换成相关的电信号输入到PLC的输入接口,再经过A/D转换成控制量PV,给定值SP与控制量PV经过PLC的CPU的减法运算成了偏差信号e ,又输入到PID调节器中,又开始了新的调节。所以系统能实时地调节水箱的液位。

2上水箱下水箱液位串级控制系统

上水箱下水箱液位控制系统由于控制过程特性呈现大滞后,外界环境的扰动较大,要保持上水箱下水箱液位最后都保持设定值,用简单的单闭环反馈控制不能实现很好的控制效果,所以采用串级闭环反馈系统。

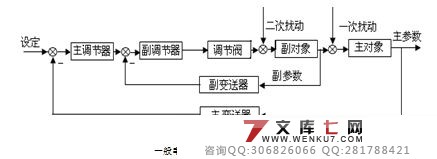

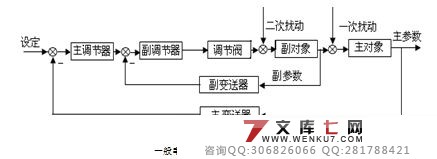

上水箱下水箱液位控制系统图如图2-5所示,该系统中,上水箱液位作为副调节器调节对象,下水箱液位作为主调节器调节对象。控制框图如图2-6所示。这里的扰动主要是水箱的出水阀的扰动,有时是认为的因素,有时是机械的因素,扰动总是不可避免的。主回路和副回路结合有效地抑制环境的扰动。

在这里,执行机构仍然是电动调节阀,依旧由PLC经过PID算法后控制它的开度以控制水管里的水流量,控制两个水箱的水位。它有两个PID回路,分别是PID1和PID2。PID1为外环,控制下水箱的液位,它的输出值作为PID2的设定值,PID2控制上水箱的液位。

硬件设计

系统硬件的设计包括检测单元、执行单元和控制单元的设计,他们互相联系,组成一个完整的系统。

检测单元

在过程控制系统中,检测环节是比较重要的一个环节。液位是指密封容器或开口容器中液位的高低,通过液位测量可知道容器中的原料、半成品或成品的数量,以便调节流入流出容器的物料,使之达到物料的平衡,从而保证生产过程顺利进行。设计中涉及到液位的检测和变送,以便系统根据检测到的数据来调节通道中的水流量,控制水箱的液位。

液位变送器分为浮力式、静压力式、电容式、应变式、超声波式、激光式、放射性式等。系统中用到的液位变送器是浙江浙大中控自动化仪表有限公司生产的中控仪表SP0018G压力变送器,属于静压力式液位变送器,量程为0~10KPa,精度为 ,由24V直流电源供电,可以从PLC的电源中获得,输出为4~20mA直流。

执行单元

执行单元是构成自动控制系统不可缺少的重要组成环节,它接受来自调节单元的输出信号,并转换成直角位移或转角位移,以改变调节阀的流通面积,从而控制流入或流出被控过程的物料或能量实现过程参数的自动控制。

执行器的工作原理见图 ,由执行机构和调节机构(调节阀)两部分组成。执行机构首先将来自调节器的信号转变成推力或位移,对调节机构(调节阀)根据执行机构的推力或位移,改变调节阀的阀芯或阀座间的流通面积,以达到最终调节被控介质的目的。由图 可见来自调节器的信号经信号转换单元转换信号制式后,与来自执行机构的位置反馈信号比较,其信号差值输入到执行机构,以确定执行机构作用的方向和大小,其输出的力或位移控制调节阀的动作,改变调节阀的流通面积,从而改变被控介质的流量。当位置反馈信号与输入信号相等时,系统处于平衡状态,调节阀处于某一开度。

系统中用到的调节阀是QS智能型调节阀,所用到的执行机构为电动执行机构,输出为角行程,控制轴转动。电动执行机构的组成框图。

来自PLC的模拟量输出DC4~20mA信号Ii与位置反馈信号If进行比较,其差值经放大后,控制伺服电动机正转或反转,再经减速器后,改变调节器的开度,同时输出轴的位移,经位置发生器转换成电流信号If。当Ii=If时,电动机停止转动,调节阀处于某一开度,即Q=KIi,式中Q为输出轴的转角,K为比例常数。电动调节阀还提供手动操作,它的上部有个手柄,和轴连接在一起,在系统掉电时可进行手动控制,保证系统的调节作用。

控制单元

控制单元是整个系统的心脏。在系统中,PLC是控制的中心元件,它的选择是控制单元设计的重要部分。

系统应用的是西门子S7-300系列的PLC,其结构简单,使用灵活且易于维护。它采用模块化设计,本系统主要包括CPU模块、模拟量输入模块、模拟量输出模块和电源模块。

第一章 绪 论 1

1.1 PLC的产生、定义及现状 2

1.2 过程工业控制算法的应用现状 3

第二章 设计的技术基础和控制对象 6

2.1 过程控制实验对象系统 错误!未定义书签。

2.2 西门子PLC控制系统 6

2.3 控制方案设计 7

2.4.1 上水箱液位的自动调节 22

2.4.2 上水箱下水箱液位串级控制系统 23

第三章 控制策略的介绍 错误!未定义书签。

3.1 PID控制算法 24

3.2 PID控制参数含义 16

3.5 串级控制系统及应用范围 21

3.5.1 串级控制系统 21

3.5.2串级控制特点及应用范围 22

参考文献

[1] 廖常初.PLC编程及应用,北京:机械工业出版社, 2002

[2] 吴秋峰.自动化系统计算机网络 ,北京:机械工业出版社,2001

[3] 赖寿宏.微型计算机控制技术,北京:机械工业出版社,2000

[4] 席裕庚.预测控制. 国防工业出版社. 1993

[5] 舒迪前.预测控制系统及其应用,北京:机械工业出版社,2001

[6] 廖常初.S7-300/400 PLC应用技术,北京:机械工业出版社,2005

[7] 侯志林.过程控制与自动化仪表,北京:机械工业出版社,2003

[8] 钟肇燊、冯太合、陈宇驹.西门子S7-300系列PLC及应用软件STEP7,广州:华南理工大学出版社,2004

[9] 薛定宇 .反馈控制系统设计与分析-MATLAB语言应用. 清华大学出版社,2000

[10] 王万良.自动控制原理. 科学出版社,2001

[11] 张聚才,张宝江.PLC硬件应用的注意事项.电工技术,1998,212(8):16-19

[12] S7-300/400系统和标准功能参考手册

[13] 赵卫东、辛宏、王元、刘和平.PLC在温度控制系统中的应用,仪器仪表学报,2001,22(4):470-472

[14] WinCC手册

[15] 周万珍、高鸿斌.PLC分析与设计应用,北京:电子工业出版社 ,2004

[16] 陈元杰,汪洋,苏宏业,褚健。串级控制的PID参数自整定算法,控制与决策,1996,11(5):580-583 |