双模轮胎定型硫化机机械手及其微机控制系统设计

来源:wenku7.com 资料编号:WK75028 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK75028

以下是资料介绍,如需要完整的请充值下载。

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

本机属B型双模轮胎定型硫化机。用曲柄连杆传动,采用蒸锅式(或热板式)加热,升降翻转式开合模。胶囊伸直或收缩由中心机构操纵;机械手升降、转动、卸胎机构进出均采用水缸驱动;后充气采用二位四点式装置;控制系统采用PLC可编程控制程序控制。本机主要由机器、传动装置、中心机构、蒸汽室、装胎机构、卸胎机构、脱模机构、活络模操纵装置、管路系统、电气控制系统等组成。

序 号 项 目 参 数

1 蒸汽室数目 2 个

2 蒸汽室内径 1525 mm

3 最大合模力 4220 X 2 KN

4 模型高度 254—635 mm

5 适用钢圈直径 16—24 in

6 主电机 LG41-6 13 KW 890 r/min

7 机械手爪张开(闭合)直径 630 (360) mm

8 胶囊真空度 0.05 MPa

9 过热水压力 2.8 MPa

10 硫化蒸汽压力 0.7(热板1.04)MPa

11 动力水压力 0.7 ,1.0 ,1.4 MPa

12 动力空气压力 2.1—2.5 MPa

13 控制气源压力 0.35 MPa

14 最大充气压力 1.4 MPa

15 开(合)模理论时间 约 90 s

16 垂直开模距离 660 mm

17 抓胎器最大升降行程 1620 mm

18 外型尺寸(长X 宽X 高) 7000 X 5520 X 5950 mm

19 总重 约 60 t

技术参数

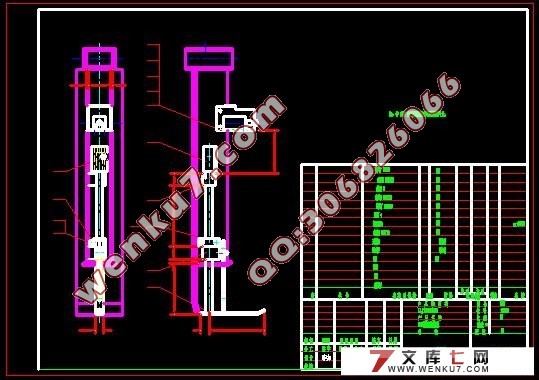

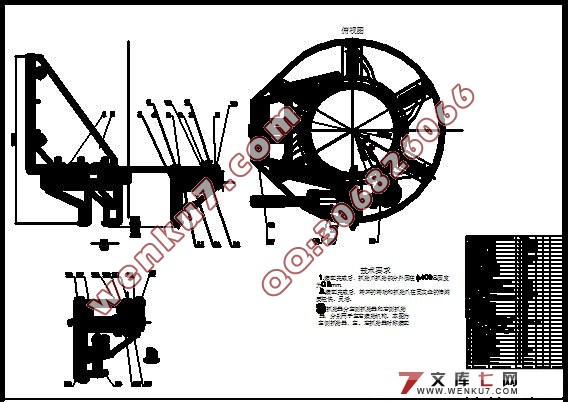

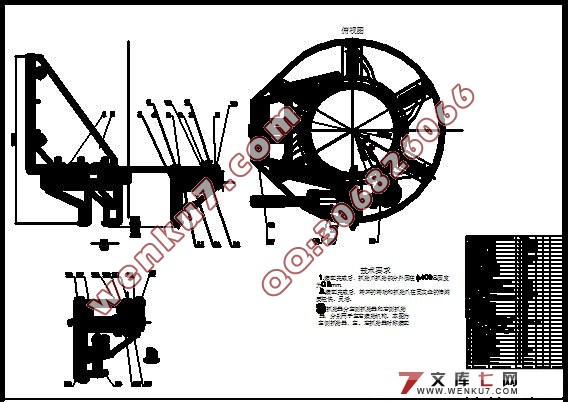

〈四〉、机械手

一、机械手工作原理

机械手由钩爪,连杆及托架板汽缸等组成,机械手由双向液压驱动,当液缸向下时,四瓣钩胎爪张开至最大,当液压缸向上时,钩胎胚是不会脱落的,因为连杆在张开时接近一字行,足以平衡钩胎爪胚的作用力。这种机械手钩胎爪设成锥体对偏心25—125mm和变形厉害的生胎同样能抓起来。

机械手球鼻其主要是配合装胎时定型。根据轮胎规格调节定型弹簧,当胶囊受内压囊筒翻出进入胎胚时,胶囊的凹处与球鼻的球面吻合接触,当胶囊内压继续增加,球鼻及定型盘受压上升,弹簧经定型板传给胶囊一个大小相等方向相反的作用力控制住胶囊的中心定位,当定型压力达到一定值时,定型杆上升,碰到行程开关,发出信号,胶囊内压降低定型完毕,机械手及球鼻返回。

二.机械手液压系统设计

1. 速度控制回路

机械手的运动要求有较好的低速稳定性和速度负载特性可选用调速阀调速.

为了避免系统功率的损失和提高效率,节约能源.故选用双泵供油回路,并采用开式循环油路.

此外,根据本机的运动形式和要求,选用单杆活塞式液压缸;为了使手臂伸出和手臂收回时的速度相同,故选用差动联接增速回路;为了使速度换接平稳可靠,选用行程阀控制的速度换向回路.

2. 换向回路

本系统对换向的平稳性要求不是很高,所以,选用价格比较低的电磁换向阀控制的换向回路.为了方便和增加液压夹紧支路,选用Y型中位机能换向阀.为了方便差动联接,选用五通电磁换向阀.为了控制位置精度,采用死挡块加电压继电器的行程终点转换控制.

3. 分析与计算

(1) 液压系统工况分析

液压缸各工作阶段负载F为:

F=(Ff+Fa)/ηm=(fs*G+G/g*a*R/Δt)/ηm

Ff 静载荷 Fa 动载荷 fs 静摩擦系数

α 关节角速度 R 齿轮分度圆半径 ηm 工况系数

(2).液压缸主要参数

1)、液压缸在各工作阶段的压力为:

P=F/A1+A2/A1*Pb

A1_______________液压无杆腔面积

A2 ______ 液压缸有杆腔面积

Pb______________液压缸压力

2)、液压缸在各工作阶段的输入流量qv为:

qv=A1 *V V ______ 活塞的运动速度

3)、 液压缸在各工作阶段的输入功率P为:

P=p*q

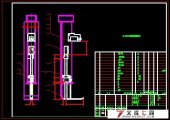

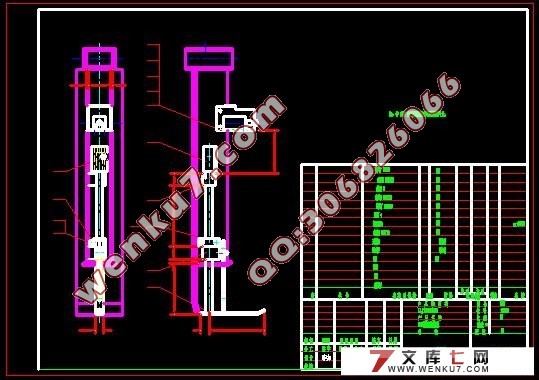

三、液压缸的选择

1、液压缸的结构:

(1)、带有外部密封装置的液压缸,密封零件(密封圈托架,密封圈等)填于工作缸壁上部的凹沟内,并用法兰压紧填料,法兰用螺栓固定杂工作缸的突缘上。

(2)、带有内部密封装置的液压缸。是在缸定的开上端的内表面上加一沟槽,密封零件就放置在沟槽内,柱塞的长度比较小,在更换密封圈时,可把柱塞与垫台拆离,然后将柱塞放下至工作缸底,此时汽缸的上部沟槽露出便于更换密封圈,这种结构在底压时,密封性较差。

2.液压缸的材料:

液压缸可以锻制,无缝钢管焊制,也可以用铸铁或铸浇制。液压缸为了便于加工可用空心锻件,但锻件在加工前要经过正火处理,以消除内应力和改善材料kg/cm2击,故决定材料许用应力值时应注意此点。要准确地选出在各种情况下需用材料是较困难的,需要根据液压缸的使用条件:如液压,柱塞速度,规格尺寸的限制等因素来合理选择。

(1)、当液压≥180—200kg/cm2 柱塞运动速度≥5cm/s,或当液压≥150 kg/cm2 ,而柱塞运动速度≥10 cm/s,采用锻钢液压缸。

(2)、当液压<150 kg/cm2,柱塞运动速度<5cm/s时 ,采用铸铁液压缸或无缝钢管焊制液压缸。

(3)、当液压<500 kg/cm2,而柱塞运动速度<5cm/s时,采用铸钢液压缸。

通常使用的材料为35、45号优质碳素钢。20、35、45号钢制无缝ZG35 、ZG4铸钢;吨位比较低及 液压不超过125kg/cm2的液压缸 也可以使用HT35-61,HT40-80 。高强度铸铁及QT50-1.5球墨铸铁。

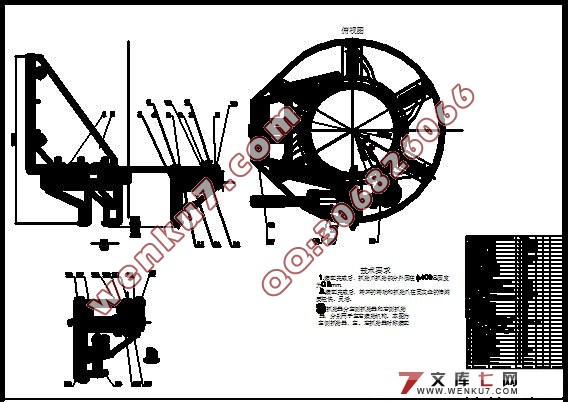

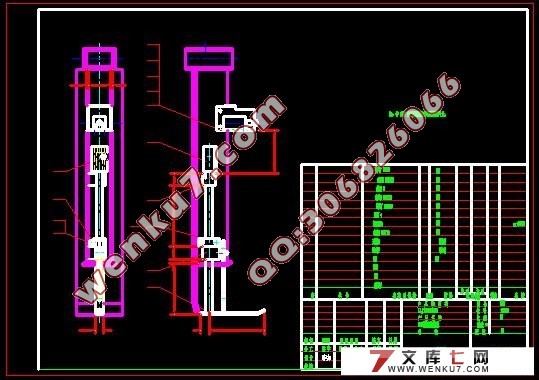

<五>、传动系统

定型硫化机在一个硫化周期中,传动系统各部件依次承受克服定型外胎的力、合模时的预紧力、横压力、启模时及模型脱离外胎的力、上升和下翻蒸汽室的力等,其中以预紧力为最大,此时电动机消耗功率也最大。

目前定型硫化机的传动系统以机械连杆式为主流,有液压式的,后者用得较少,亦较简单。

在机械工作过程中,如外胎硫化,外胎定型或在其它情况下,在机器停机时,必须保持传动系统自锁,所以在传动系统中装有蜗轮蜗杆减速器。它起自锁和刹车作用,另外,为了停车准确和更好自锁,传动系统中一般装有自锁器。

在启模和闭模过程中,要求上模型的运动速度是可变的。最初翻转横梁时速度最大。而随着模型接近胚胎时,速度必须减慢。特别是闭模时,为了避免产生剧烈的撞击,在两个模型接触瞬间,速度最好为零。曲柄连杆机构传动系统最符合上述要求。

1. 曲柄连杆或传动装置主要由电机、减速箱、横梁、连杆、曲柄轮等组成。连杆上端有横梁连杆下端与曲柄轮的销轴连接,由柄轮通过半轴安装在机驾上。通常半轴是与曲柄轮固定在一起,并随着其一起转动的,但也有将半轴一端固定在机架上,另一端安装曲柄轮,当曲柄轮转动时,半轴仍静止的。这种结构减少了运动磨擦的表面积,但曲柄只是悬臂地支放在半轴的一端。稳定性和工作条件可能较差,特别是曲柄轮轴承的工作条件更差。为了制造和维修方便和提高使用效果,在运动轴颈的磨擦表面上加上衬套。

1. 电动机 2.蜗轮减速器3.小齿轮4.辅助大齿轮

5.辅助小齿轮6.曲柄齿轮7.连杆8.横梁

传动路线如下:电动机—蜗轮减速器—小齿轮—辅助大齿轮—辅助小齿轮—曲柄轮—连杆到横梁。横梁上装有连杆,在连杆上固定着滚轮,它在侧极的沟槽中滚动,由滚轮保证横梁按上术动作运动,并使它不旋转。

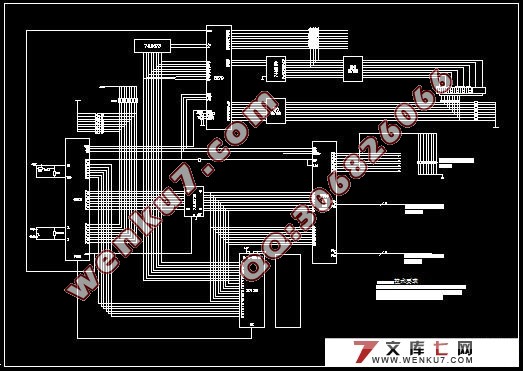

<六>、微机控制系统设计

定型硫化机的自动化水平是较高的,一般对内温、内压及蒸汽室内(或蒸汽夹套)等的温度均能测量、记录与控制。整个硫化周期亦有采用程序控制的(包括后充气作业),此外还设有定型控制装置,模型清洁与涂隔离剂装置,胶囊预热装置,胶囊泄漏检查器,胶囊使用次数记录器,安全杆与压力开关(蒸汽室有内压时不能打开)等,故定型硫化机基本上可不用手操作,只需要在硫化机前的存胎器的胎座能保证供应生胎,整个周期即可自动连续进行。

按定型硫化机的控制方法可分为单机自控和群控形式两种。

目前,单机自控在国内外使用较为普遍,它们的控制通常由主令控制(包旋凸轮和微机开关组成),时间继电器、时序控制器、行程开关、压力开关及继电器、电磁阀元件组成,由这些元件来实现,硫化过程中各工序的自动控制。

一、 基本原理

橡胶制品的硫化过程,就是将其放在一定温度,一定压力的硫化模腔内,保持一定的时间,进行一种高分子反应,橡胶硫化性好坏

取决于其所达到的硫化程度。过硫会使产产品发脆,欠硫化使产品发软,表面出现“白霜”。因此,在橡胶制品生产过程中,硫化工艺是必不可少的重要一环,也是对产品质重大影响的关键一步。

为了使橡胶达到性能的最佳的硫化程度,传统的做法是,通过控制硫化时间来完成整个硫化过程,这一种方法称为定时硫化工艺,它是以模腔内温度和压力恒定作为前提条件的。但是为了降低成本,橡胶厂一般采用饱和蒸汽作为热介质的,由于生产组织和环境的复杂性,以及某些机械和电气设备的故障,使得模范作用热锅炉的蒸汽压力经常产生或大或小的波动,从而这种供热系统不能使硫化模腔内的温度保持不变。对于大厂来讲,锅炉大,热惯性大,加上采用开环或闭环温度稳定系统来调节饱和热蒸汽压力,尚可减小温度波动的幅度,而对于小厂来讲,这个问题就显得更加突出了。同时,就是时间控制,也因这样那样的原因而不能得到准确保证。因此,定时硫化工艺不能实现最佳硫化。

根据橡胶硫化理论,硫化效应是衡量胶料硫人程度深浅的一个尺度。因此,只要使橡胶制品获得最佳硫化效应,就可使其达到最佳硫化程度。基于这种等效硫化概念来控制橡胶制品硫化过程的方法,称为等效硫化工艺。

在硫化湿度恒定的情况下,硫化效应:

E=I•△t=k(T-T0)/10•△t

式中I—硫化强度

K—硫化湿度系数

T—从橡胶制品特定部位实测得的硫化温度

△ t—硫化所经历的时间

T0—规定硫化所采用的标准温度

在一定范围内,忽略k、β随T的非线性变化,因而有范德霍夫方程

E1=E2•K k(T-T0)/10

选T2=T0,因而E2=△t,因此等效硫化工艺可根据温度的变化,随时间调整硫化时间,确保最佳硫化效应的实现。

二、 设计思想

定型硫化机主传动系统的控制,主要是控制主电机的工作过程,当机械手把生胎存放好后,主电机旋转带动横梁合模,定时器T1延时15秒,合模后进行硫化,定时器T0延时76分钟,得到最佳硫化轮胎,主电机又开始工作,带动横梁开模,定时器

T2也延时15秒,然后这样重复下去,硫化第二个轮胎,为了安全起见,在横梁的极限位置装上限位器。

三、 硬件的设计

为保证主电机的正反转,主电路中接入两个接触器KM1和KM2,在控制电路中也有两个辅助触点KM1和KM2。在控制电路中,可用电气控制,也可用单片机来进行控制,但单片机本来龙去脉就有蕊片集成度过高,结构设计紧凑小而全的特点,MCS—51单片机在简单的场合下应用,几乎不需要增加其他的硬件资源,就可构成一个最小应用系统,使用非常方便。不过对于复杂的应用场合,最小应用系统往往不能满期足要求,必须在片外扩展相应的资源,单片机的系统扩展包括程序内存储器ROM/RAM的扩展,数据存储器(RAM)扩展,I/O扩展,定时/计数扩展,中断系统扩展,以及其他特殊功能的扩展。

橡胶硫化机单片微型电脑控制器的模拟输入量为温度和内压信号,需A/D转换,从精度考虑,8位就够了,其它输入信为:起动信号,上限位置信号,和下限位置信号。起动信号由机械手放外胎,离开模子后按动电钮开关给出,单片机只有接收到起动信号才能开始硫化,并自动达到最佳硫化程度,自动开模结束硫化过程。上、下限位置相应于开、合模的极限位置信号,显然,起模位置生如不关断电动机,将使电动机处于卡死状而烧毁。输出信号包括工位时间值的显示以及电动机和电磁阀的控制,电动机的正、反转和停止相应于合模、开模、停机。由电磁阀的吸合、释放相应于内压的加减。

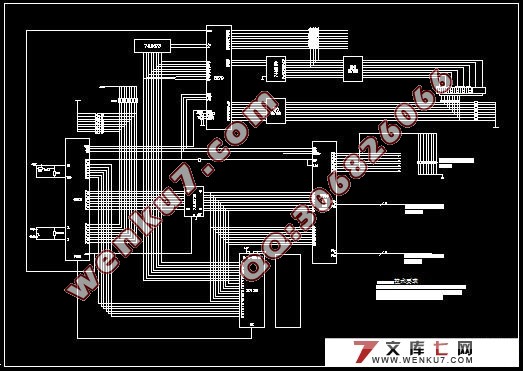

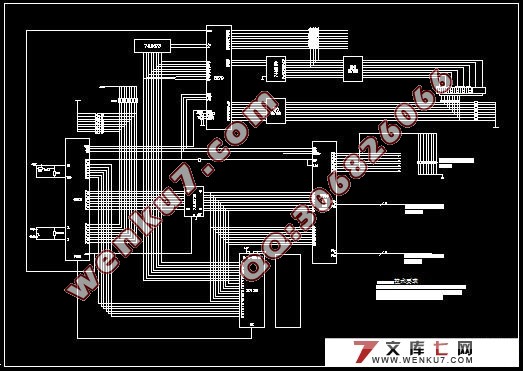

根据整个系统对I/O口的要求,控制器的硬件原理如图如示。(见图纸)

四、 调试方法

本控制器在安装调试中,主要是控制电动机的工作时间及正、反转,编程不是很复杂,在普通的单片机中调试就可以了。

5500字

|